後を絶たないヒューマンエラーによる品質・安全事故

ヒューマンエラーに起因した品質・安全問題が後を絶ちません。また多くはこういった問題の原因を当事者の責任にしてしまい、解決を遅らせているのが現状です。

先日もある会社の品質問題における是正処置書を確認させて頂いたところ、「作業員への指示を徹底します。」という対策で締め括られていました。対策立案者は、意識することなく、知らず知らずのうちに作業者のみに責任転嫁している事例が多く見受けられます。

品質モデルで事故を考える

この対策として、ヒューマンエラーを防ぐには、作業者のみの対策に留まらず、職場全体で、場合によっては会社全体での対策を考える必要があります。このためには、品質モデルを用いて考えることが重要です。

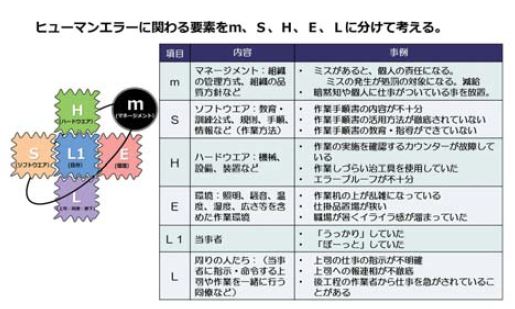

一例としてよく使われるmSHELL(エムシェル)モデルを上図に示します。このモデルでは、中心に自分自身(当事者)のL1を置き、L1は、S(ソフトウエア)、H(ハードウエア)、E(環境)、L(ライブウエア:周囲の人々)に取り囲まれている状態を示しています。構成要素の縁(ふち)が直線では無く、波線であるのは、それぞれが人の特性と上手く噛み合っている必要がある事を示しています。各要素 をうまく調整していくことがヒューマンエラーを防止することにつながり、S、H、E、Lの全体をみながら調整を行うのがマネージメント(m)であるとするモデルです。

このモデルで表されるように、ヒューマンエラー防止は当事者個人の問題に留まらず、作業標準や訓練などのソフトウエア、ポカ除け等のハードウエア、作業環境、周りの人たちによるチームワークなどの要因に分けて考え、各々に対策をとり、全体の整合性をとって実践するマネージメントを行う必要があるのです。

エラープルーフの考え方

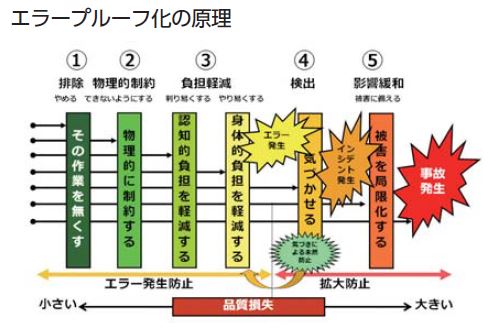

次にハードウエアやソフトウエアに起因するエラーの未然防止方法について考えてみましょう。下図に一般に用いられているエラープルーフ化の原理を示します。

①排除

作業そのものや作業上の制約を生じる要因を取り除き、作業や注意を不要にすること。

②物理的制約

作業者が起こし得る作業や確認ミスなどを、確実な何等かの方法でできなくすること。

③負担軽減

作業を作業者の行ないやすいものにして、認知や身体的な負担を低減しミスを防ぐこと。

④検出

作業ミスが発生しても、その後の工程で検出され是正されるようにすること。

⑤影響緩和

作業ミスの影響を拡大しないよう、緩衝物や保護を設けること。

これらのように、一般には①排除、②物理的制約、③負担軽減までをエラー発生防止、④検出、⑤影響緩和が拡大防止と定義づけられています。

しかしながら皆さんは、現場でよく気がつく作業者は、材料や製品の色合いや質感の違いや、2S上の課題など、その工程での確認項目以外の想定されていない問題点までも拾い上げ、放置すれば品質や安全事故となる問題を未然防止してくれる事例も数多く経験しておられると思います。

一方で最近の報道によりますと、ヒューマンエラー対策としては最も先端的な自動運転車の事例では、想定外の画像センサーの受光により、AIが誤った判断を行い、死亡事故を招いているのは記憶の新しいところです。

この二つの事例から、②の物理的制約は、万能のものでは無く、想定外のエラーには対応がとれず、一方で、④の検出「気づかせる」は、エラーの拡大防止に留まらず、発生防止にも有効な手段と言えるでしょう。

気づきの活性化

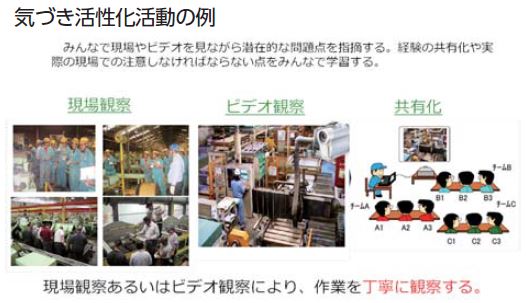

「気づかせる」とは言っても、簡単に色々なことに気づく作業者を容易に育成することは困難です。未然防止のためには、より高いレベルに作業者の気づきを維持すべく、常に気づきを活性化させる工夫が必要です。

この方策の一つとして、現場を皆で観察し、気づいたことを皆で書き出し、気づきのレベルを高めていく活動が有効です。皆で観察することにより、他の観察者の物の見方や着眼ポイントの違いを参考にして、作業者自らの“感度”を磨く訓練ができます。最近では医療や介護の現場でもこういった活動が実施されている事が報告されています。

高い品質・安全を実現する組織とは

品質・安全にとってもっとも大事なことは、前に述べた作業者の「気づき」を活かすボトムアップ型の活動と、トップダウン型の管理体制とが合体融合することが求められます。

このためにはボトムアップの力を醸成し、有効に活用するような仕組みの構築や、品質・安全に対する企業文化の醸成が必要です。

すばらしい品質・安全を達成するための組織の努力の共通点は、企業のトップダウンの品質・安全施策と、現場の作業者によるボトムアップの力が見事に結合し、問題点の背後の要因を徹底的に追及し、具体的対策を創り出していることにあると言われています。

ヒューマンエラーも低減するVPM活動

作業者の「気づき」を醸成し、ボトムアップ活動を進めること、トップの方針を展開しボトムアップ活動と融合させることは、VPM活動そのものでもあります。VPM活動を推進することが、価値作業の比率を高め活人化を推し進めるのみではなく、ヒューマンエラーの防止に留まらず、高い品質・安全を推進する組織の構築にも繋がるのです。