本ページでは、シチズンTIC株式会社様に対するコンサルティング実績をご紹介しています。

「市民に愛され市民に貢献する」シチズンTIC株式会社は、設備時計のパイオニアとして、時間、計測、情報の三部門を柱に設計から製造、 販売、保守まで一貫した業務を展開する企業である。

創業60年以上という伝統は、シチズングループでも2番目に古く、最近、改装になったJR博多駅や大阪 駅の大時計をはじめ、日本の各地で 見られる設備時計の多くがデザイン性とアイデアに溢れる同社の作品だ。

また、スポーツ時間計測システムでも有名な同社の製品は、様々なスポーツ競技のシーンにおいても不可欠な存在となっている。

社名の由来は、マルコ・ポーロ「東方見聞録」にある「Terra Incognita(未だ見ぬ土地)」と言うラテン 語をもとにした、Terra Incognita Clock 「未だ誰も目にしたことのない時計」という言葉にある。

今回は技術力と創造性で製品開発を続ける同社の本社工場にお伺いした。

(※ASAP 2011年 No.5より抜粋)

左から、品質管理部 佐藤 司氏、設計部部長 長谷川 剛氏、生産管理部 峰岸 雅之氏

コンサルティング導入について

本日はよろしくお願い申し上げます。初めにコンサルティング導入の経緯についてお話ください。

横山: 当社のコンサルティング開始は2006年、今まで約6年間ご指導いただいています。当時、私は設計開発部門を担当しており、 残業時間が多いという問題を抱えていました。そこで、以前に一度セミナーに参加したことがあるテクノ経営に相談したのが導入のきっかけです。

ご導入後の展開についてはいかがですか。

横山: 1年目は設計開発部門の残業半減をメインテーマに活動を開始し、2年目からは生産部門にも改善を拡大することにしました。 また、3年目以降は別部門として営業部門の改善も各支店で開始しました。

コンサル導入時の社員の皆さんの反応はいかがでしたか。

横山: 過去にも社内研修やセミナー参加などで外部講師から指導を受ける機会はありました。しかし、あまり学んだ内容が習得されておらず、 社内の改善活動に活用して成果を出すというまでには至っていませんでした。そういった経緯もあり、導入当初はコンサルティングを疑問視する現場の声もあったようです。 全員参加という言葉にもかかわらず、前向きな人と非協力的な人に二分しているという感じでした。 また、トップダウンにより、やらされているという意識が比較的強かったようです。

長谷川:

設計開発の長谷川です。6年前から活動事務局を担当しています。今まで3人のコンサルタントから指導を受けてきました。 今思うと笑い話になるのかもしれませんが、当初は外部の人から指導を受けることに対して、現場の皆さんがなかなかイエスといってくれないところがありました。 どちらかというと島国根性的なところがあったのですね。

昨日、過去の活動議事録を斜め読みしていたのですが「ああ、こんなことがあったな」ということを思い起こしながら感慨に耽っていました。しかし、最初は あちこちにベクトルを向いていたものが、序々に同じ方向に合ってきたのかなと今は感じています。

コンサルティング導入時の反発は他社でもよく見られる事例だと思います。こうした問題に対する対策はどう進められたのでしょうか。

横山: 全員参加を原則とする限り、活動に参加しない人に対する動機づけが重要となります。対策として、業務として時間を区切って 参加させること。それでも集まりが悪いときは、社内の活動には参加できなくとも、コンサルタント指導時には少なくとも参加するよう促しました。

佐藤: 品質管理の佐藤です。当社の生産部門は年配者や職人気質の方が中心の職場です。それで、 いわゆるコンサルティング反対勢力が強かったようです。「やりたくないな」「必要ないな」という意識が強く、マイナスからの活動スタートとなったのです。 しかし、活動を続けるうちに、現在では皆さんもだいぶ活動に慣れ、細かなスパンでチームリーダーを変えながら活動を続けています。その結果、各人が リーダーシップを取れるようになってきました。

他に何か導入時のお悩み事はありましたか。

横山: 開始直後はやり方そのものがよくわからず、なかなか活動という形にならず苦労した面はありました。現社長からは 「1、2年では成果はでないよ」というお言葉をいただき、長い眼で見る必要性を感じた次第です。

長谷川: VPMとはなにかも判らず、またC改善やD改善という言葉も初めて聞くなかで、 コンサルタントの「理解三割でやっていけばいいのですよ」という言葉が思い起こされました。

佐藤: 生産部門では、もともとパソコンをあまり使う部署ではなかったので、最初はレポートの 作成にもひと苦労する状況でしたが、今では成果発表を含め、パソコン活用ができるようになりました。そういった面で活動を通じてメンバーの成長が感じられると思います。

設計開発部門の残業削減

残業多発の背景にはどんな要因があったのでしょうか。

横山: 昔は、毎日提出されてくる残業申請書を見て、例えば3時間の申請を2時間に時間削減するような指導をしていましたね。 しかし、なかなか成果がでないという悩みがありました。そこで、活動開始後、残業申請の背景を調査してみると、残業届けを出す前の段階で、すでに 残業時間を含めた作業予定を組んでいたことがわかってきました。つまり残業が余裕を持った計画となっていたのです。この余裕部分を改善によって 削減できれば余分な残業を削減することができそうだと思いました。

皆さんの中に残業に頼ってしまう意識があったのでしょうか。

長谷川: やはり意識のなかに「残業してもいいや」という残業容認論があったと思います。 別に間延びしてやっているつもりはないが、結果として今思えばそういうところもあったのかなという感じです。

残業削減の活動はどのように進められましたか。

横山: 当社のようなオーダー受注生産メーカーにとっては、顧客要望による一方的な仕様変更等は避けて通れないネック条件です。 また、施行時における臨地での折衝で予想外の作業が発生することもよくあります。そこで、こうした予測困難な外部的条件ではなく、社内の標準化を テーマとして改善を進めることが必要となります。そのためには業務の効率化と時間の意識を各メンバーで共有化することが重要だと考えました。

まず意識から変えていこうということですね。

長谷川: そうですね。ただ意識から改革するというだけでは精神論的な部分が強調されるので、 なぜ残業を減らさなければならないのかを理解させることが重要だと思います。それまで活動していた、設計生産性の効率アップといった活動ともつながって、 継続していけば残業は減るということが理解できたことがよかったですね。

なるほど効率の理解が残業削減につながるのですね。

横山: 設計作業の標準化や見える化により、具体的に問題把握できるよう努めてきました。その結果、年間の残業時間の枠を月や 部門別に割振って、時間の意識を持って作業計画を立てることができるようになりました。また「ノー残業デー」の設定も動機付けとなっています。

長谷川:

今年は震災の影響で物流の問題が厳しくなっています。その危機感から業務を前倒しに していこうという意識が働き結果的に残業が増える傾向にあるようです。

昨年は設計の残業が減ったのですが、生産本部全体でどうかというと、実は製造部はすごく残業が多かったのです。そういった部分で、設計部門も 後工程を念頭において全体最適を考えていかなければと感じています。そういったわけで、設計部門の残業時間は増加傾向にあるのですが、最終的に 生産本部で計算すると減る方向になることを念頭に活動を進めています。また、私の部門でも、それぞれ設計者個人が原価意識を持って取り組んでいるので助かっています。

ワークアウトによる全体最適化について

2年目以降の改善についてお話ください。

横山: 2年目以降は生産部門全体の改善を含めています。当社の製品は、すべて一品もののオーダー受注生産です。現場では同じ 作業を流しで行うのはなく、各人が別々の製品を組立てています。そこで一定の時間内に作業を終わらせるということを前提に改善を進めています。 また、全体最適に向けた活動を推進しています。

全体最適に向けた取り組みはどのように進めておられますか。

横山: 過去に、設計開発、営業、生産で三部門会議を開催していた時期があります。その時は、各部門の共有化を前提に考えていたのですが、 実際には部門業務報告会といった趣のもので、やがて中止になってしまいました。そこで、今回はワークアウトという名称で他部門を巻き込んだテーマ設定で 全体最適の活動を進めています。設計開発、製造部門、在庫関係の生産本部がひとつになるようにミーティング等も三部門が集まって実施、報告しあう場を 設けています。活動を推進する立場としては、よその話を聞くと気になるものです。そして、話を聞いていると何か問題がでたときに、いい方向に動こうという ジャッジがはいるのではと思います。

ワークアウトとはどんな活動なのですか。

横山: ワークアウトは、2~3ヶ月という短期間で問題解決を進めていく手法です。問題提起から原因・対策、問題解決というプロセスを迅速に行うものです。

ワークアウトのメリットとは何でしょうか。

長谷川: ワークアウトとしては、それなりにテーマを浅く設定して、問題を細かく刻んでステップ・ バイ・ステップで改善に取組んでいます。実際に1年という長いスパンでは活動が間延びするようで、活動内容を圧縮すると実質的には1~2週間の活動に 集約されることがわかってきました。そういった感覚は前々から感じてはいましたが、今までの改善を通じて、別部門からの協力要請や各業務に対する迅速な 対応が可能となったことで、テーマを短期間で回すことができるようになりました。

長谷川:

自部門だけでは努力の限界もあります。そこで他部門の協力を得るためにはどうすればいいかと 考えることがよくあります。

まず自分たちが活動した結果ここまできたから、次の活動を並行して共に頑張ろうよ、というやり方でないとだめですね。この後をお願いしますという感じで ポンと投げるというのでは難しい。設計部門の中では他の協力はなかなか得られなくて歯がゆい思いをしている人間が多いのです。 そこで、今後は品質管理との連携を視野に入れていきたいと考えています。

佐藤:

昨年度は、長谷川が申しましたように短いスパンでチーム活動を回していましたが、今、振り返ると 少し負荷がかかりすぎたかなという思いはあります。活動自体も仕事という意識で取組んできましたので、逆に残業を増やす要因になっていたかもしれません(笑)

現在の流れとしては「手順書」を作って実際の展開に入っています。これからは成果を摘み取る段階で、どれだけ数字的に貢献できているのか、さらに改善を続けていく方向で行きたいと思っています。

活動の動機付けについて

他にも何か活動の動機づけをされているでしょうか。

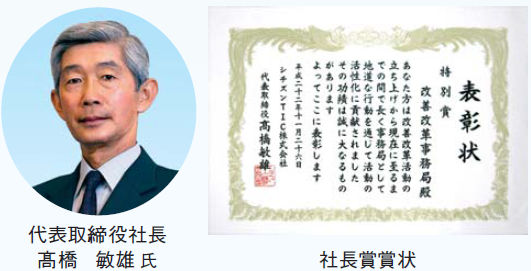

横山: 去年6月、歴代の活動事務局に対して社長より「特別賞」を頂きました。これは活動を継続する上で大きな動機づけになったと思います。

コンサルティングは動機付けに役立ったでしょうか。

横山: 私としては、今まで色々なコンサルを見てきていますが、テクノ経営のコンサルタントは上からではなく現場と同じ目線で指導されているのが 良いと感じています。こちらから投げた質問に対しても的確なアドバイスが返ってくるのも良いと思います。またコンサルタントと現場の相性についても良好です。

長谷川:

導入当時は、経営的にも赤字が続いていたため、社内に危機感というものがあったのかなと思います。 そのうちやっと赤字体質から抜け出せるようになってきて、「これから飛躍しなければいけないよね」というところです。こうした模索を通じて、基本的な項目を 修得しながら、いずれはコンサルタントに頼らずに、自分たちで改善活動ができるようになることを目指しています。

しかし、ときどき外部からのエッセンスを吸収することも必要だと思います。キーワードをもらうだけでも新しい発見があるからです。そういった点では、自主活動の 必要を感じつつも、やはり外部からの指導も少しは必要なのかなと思っています。

今までは、1年で原価削減などの一つのテーマを取組んできたのですが、昨年からは1~2ヶ月という短いサイクルでやっていくようになりました。 そうしたことを考えると今までの努力もムダではなかったと感じています。

横山: 設計開発部門を始めとして、作業効率や生産性向上は評価できると思います。生産系の活動については継続して全社最適化に向かって継続しており、 自主改善に向けた現場のレベルアップも進んできました。

今後の課題は在庫削減

今後の主要な活動テーマは何でしょうか。

横山: 当社の場合、会社規模から見て在庫が非常に多いという問題があります。それで次の課題として在庫削減に取組んでいるところです。 活動目標は、売上の10分の1を想定しています。

峰岸:

在庫削減を担当している峰岸です。最初は生産部門を中心に進められてきた活動も、その過程で在庫管理が クローズアップされてきました。そこで在庫改善のチームを立ち上げたという状況です。

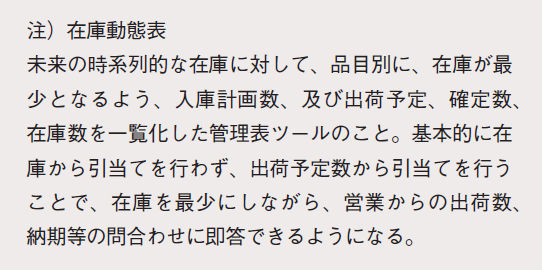

在庫改善のノウハウに関しては、コンサルタントから教えて頂いた「動態表」という手法を活用するようになりました。「動態表」の利点は、今はものがなくても、 いつ入り、いつ出荷できるかが判るところです。ものの流れが一目で判るのが特徴です。そして、現在では「動態表」がなくては業務が進まないほどになっています。

また、営業からの問い合わせに対しても即答できるようになり高い評価を受けています。途中、システム変更で一時苦労した時期もありましたが、年々精度は向上 してきました。現在は製品関係を中心に「動態表」を使った在庫管理を行っていますが、ゆくゆくは部品関係でも活用できるようになることが課題です。

横山: 在庫は材料、製品、仕掛も過去の実績から月々で変化するので目標を設定してやっています。コンサルティングにおける座学でツールの説明を 受けるが、そのままでは使えないので、ああでもないこうでもないと考える時間を作って進めています。

本日はありがとうございました。

シチズンTIC株式会社様