THINK OUTSIDE THE BOX AND CREATIVELY

― 今までの自分たちから脱却し、新たな創造を ―

タイ人を中心としたゼロからの『現場改善プロジェクト』で未来を切り拓く!

プラスチック射出成形、ねじ・ナット製造、そして溶接機、これらはいずれも現代の産業を支える基盤的な加工・接合技術である。射出成形は、精密で複雑な形状を大量かつ効率的に生産する方法として、自動車部品や医療機器、電子機器などに欠かせない。ねじ・ナットは、最も基本的な部品として、構造物や機械を確実に組み立てる役割を担い、ほぼすべての産業分野で利用される。そして溶接機は、金属を強固に一体化する技術として、自動車や造船、建築、精密機器など幅広い領域で不可欠な存在となっている。これら3つの技術は、それぞれ独自の進化を遂げつつ、軽量化・高強度化・省エネルギー化・自動化といった共通の課題に取り組みながら、互いに補完し合い、現代のものづくりの土台を形作っている。

スタッド溶接技術を基盤としたトータルファスニングシステムのアプリケーション開発と提案により自動車や造船、建設関連など幅広い分野で活躍する日本スタッドウェルディング株式会社。NSW(THAILAND)CO., LTD.は、その海外拠点として自動車産業のタイ国進出に合わせて2002年に設立された。燃料パイプクランプ、内装クリップ、エンジンクリップなど、プラスチック射出成形品の製造・販売を主な事業に、2013年にはチョンブリ県アマタシティ工業団地(フェーズ9)に新工場を開設し、拡大する自動車市場における顧客ニーズに応え続けている。

タイ国内における中国自動車メーカーの台頭を始め、原材料やエネルギーコストの高騰など、市場環境は厳しさを増していく中、現状維持に未来はないという危機感を強く感じていた。タイという国における独特の文化や意識の違いを理解しつつも、こうした問題を解決し、未来へつなげていくために導入された同社の活動について、Managing Director 大久保 朗 氏、事務局 アッチャラー 氏からお話を伺った。

(※2025年 ASAP+ 5号より)

グローバル化に伴い、2002年にタイへ進出

貴社の歴史やタイ進出の経緯をお聞かせください

大久保氏:

親会社は神奈川県にある日本スタッドウェルディング株式会社で、1960年代から溶接設備やプラスチック部品をカーメーカーに供給しています。グローバル化に伴い、メインの顧客である日本のカーメーカー各社も海外への展開を進める中、輸出という形ではなく、タイの現地で舵を取ってほしいという要望が高まり、2002年4月1日に我々もタイへ進出しました。

当初は商社機能のみとして運営していましたが、やはりそこから、現地での生産を強く求められ、2013年に現在の工場をアマタシティ工業団地(フェーズ9)に開設、稼働させています。

Managing Director 大久保 朗 氏

コロナ禍以降は中国系カーメーカーの台頭で厳しい状況に

タイの事業環境はいかがでしょうか

大久保氏:

ほんの数年前、コロナ禍以前くらいまでは、日系カーメーカーの指示に従い、希望される部品を製造していれば、特別な努力をしなくても十分食べていける幸せな時代でした。そこからコロナ禍が始まり、世界的に景気が落ち込んだタイミングで、中国系カーメーカーが台頭してきました。特にタイでは、政府が電気自動車(EV)推進政策を打ち出し、バッテリー式電気自動車(BEV)の新規登録台数が飛躍的に増加しています。こうしたタイ政府の優遇措置を受けた見返りに、中国系カーメーカーの工場がタイで稼働を始め、タイ国内における生産台数とシェアが伸びている状況です。当然、メイン顧客である日系カーメーカーにも影響があり、生産ボリュームが大きく落ち込んでいます。そのため、日系カーメーカーに部品を供給しているメーカー各社は、生産台数×部品単価で売上や利益が決まってくるため、現在に至るまで非常に苦しい状況にあります。

これまで、我々は特別な活動などは実施してこなかったのですが、自分たちで努力して強くなる、体質強化を図っていかなければ、利益を上げていけないという危機感を強く抱いています。

原材料やエネルギーコストの高騰はどのように影響していますか

大久保氏:

我々の製造している製品のほとんどがプラスチック部品になりますので、原油価格の高騰に伴い、原材料の価格もかなり上がっています。しかし、顧客への販売価格に転嫁できるかというと、それはなかなか厳しく、利益を減らしてお客様に供給しているのが現状で、かなり苦しいですね。

また、生産設備を多く抱えているのですが、その動力となる電力もかなり高騰しています。そのため、工場にソーラー発電を導入し、電力代は以前と比べて約1/3に削減できています。あともう一つ、これも苦渋の選択ではあったのですが、敵を知る、またガソリン代も日本と同じくらい高くなっていますので、そこをセーブするということで、EV車を社用車として1台導入し、ガソリン代の削減を図っています。

人材の雇用に関してはいかがでしょうか

大久保氏:

タイは恐らく、もう後進国という立ち位置はこえて中進国へと推移していて、国民一人ひとりの所得が一番伸びていく時期にあると感じています。それに伴うインフレというのは、日本人からすると信じられないスピードと金額で上昇しています。例えば、日本でもいわゆる3K労働というのは、経済が成長してくると外国人労働者に置き換わっていったかと思いますが、タイでも同様に同じことが起こっていて、建築現場や工場のワーカーというのは、近隣のカンボジアやミャンマー、ラオスの人々に変わっていっています。

我々がいるアマタシティ工業団地は、恐らく今、タイで一番人件費の高い工業団地のひとつといわれています。そのため、この工業団地内で人を募集しようとすると、応募してくる方々のターゲットとする給与が全く変わってきます。ですので、この工業団地にいることで管理して守られているという良さはある反面、今更ですが人件費の部分では、工業団地外かほかの工業団地に工場を作っておけばよかったかなと考えることはあります。

オンリーワンに近いニッチな製品や多数のカーメーカー・サプライヤーに導入されている溶接機が強み

独自の強みはどういった部分にありますか

大久保氏:

日本ではコンペティターが数社しかないような、非常にニッチな製品を作っています。そのノウハウというのは新たな参入会社があったとしても、なかなか得られる部分ではないので、オンリーワンとはいかないまでも、それに近いような強み、また自信を持って、お客様に供給しています。

もう1点は、プラスチック部品の製造以外に、溶接機の製造・販売を行っています。親会社である日本スタッドウェルディング株式会社の社名が示すとおり、溶接から成り立っていった会社なのですが、その溶接機は主な日本のカーメーカーをはじめ、ティアワンメーカーといったサプライヤーを含め、世界中で導入してご使用いただいています。そこに関しては他社が入り込む余地のない、独自の設備機器を展開していることが強みですね。

主な商品はどのようなものがあるのでしょうか

大久保氏: 我々のメインプロダクトは、車の配管を止めるプラスチック部品になります。ブレーキオイルや燃料、エアコンのガスを供給する配管など、それらを止める役割の部品ですね。他にも、車の内装や意匠部品など、幅広く設計を含めて対応可能になっています。また、溶接機の製造・販売も行っています。

EVを始め、自動車自体のコンセプトが変わっていく中、どのような影響がありますか

大久保氏: 例えば、完全に電気自動車へ置き換わってしまうと、燃料の配管などは必要が無くなってしまいます。当然、我々の部品が使われる場所も無くなりますので、頭の痛いところではあります。ですので、日本の方ではソーラー発電関連のプラスチック部品ですとか、我々も農機具に使われる部品やターボチャージャー用の部品を製造するなど、日本とタイ、すべて同じ動きをしているわけではないのですが、自動車以外にも目を向けて、販売できるカテゴリーを増やしていこうと以前から取り組んでいます。

タイ人の国民性を理解しつつも、変化しなければ未来は無いという危機感

弊社のコンサルティングを導入する前に、どのような課題をお持ちだったのでしょうか

大久保氏:

タイ人の国民性として変化することを好まないというのは理解した上で、今、我々が置かれている状況や環境というのは、現状維持では絶対に食べていけません。そこをシンプルに変えていかなければならないというのが、コンサルティング導入の発端となります。

もう少し具体的に話をすると、数字で物事を評価しない傾向があります。例えば、これまでは何か作業をした時に「98%を達成し、2%改善できました」等の表現ではなく、「頑張って実施しました」というような報告の仕方でした。資料やデータの作成など、決められたことは日本人以上に取り組んでくれますが、何のための資料なのか、どういう目的で作っているのかはわからない。こちらも指摘しますが、言うだけではやはり浸透していきません。まずそこを定量的に捉える、数字で良し悪しを判断できるように癖づけていきたい、そのためにテクノ経営さんの力をお借りしたいという思いでした。

2年前から『THINK OUTSIDE THE BOX AND CREATIVELY ― 今までと同じことだけを考えるのは止めましょう、新しいことを考え、チャレンジしていきましょう ―』というスローガンを掲げています。こうした方針を大切にしながら、現在も活動を続けています。

1日という短時間で見抜く現場のムリ・ムダと、その改善余地の大きさが印象的

1日工場診断のご印象やコンサルティング導入の決め手はいかがでしょうか

大久保氏:

日本でよくいわれるムリ・ムダを1日という短時間の中でたくさん見つけていただきました。予想以上に改善の余地があるものなのだなというのを覚えています。その改善が実現できれば、当社の更なる強みにつながりますし、効率化も進みますので、すごく印象に残っています。

言葉では理解していますが、いざ自分で実施するとなると大変なのが、いわゆる人時生産性。日本では課長や係長といった役職者であれば、目的を理解して活動を進めていってくれると思いますが、そういったベースがないタイ人のマネージャーやリーダーに同様のことを求めても、思うように進んでいきません。そもそも、どうやったらいいかというのもよく分かっていない状況だと思います。そういった部分での活動推進を含め、生産性の向上を実現できれば、原価低減につながり、他社との競争に勝てる強みになりますので、1日工場診断でご提案をいただいた時は大きく期待しましたし、コンサルティング導入の決め手にもなりました。

全員が面倒くさい、やりたくないといった否定的なスタンスだった活動当初

コンサルティングの導入当初はいかがでしたか

大久保氏: 当初はやはり、変えることが嫌いで新たな負担が増えるという捉え方しかしませんでしたので、もう全員が『面倒でやりたくない』といったスタンスから始まりました。

アッチャラー氏: 私もそうですが、タイ人はあまり新しいことをするのが好きではありません。特に最初は難しそうなイメージしかなく、仕事が増えるといった心配から否定的な感じになっていたと思います。しかし、今回のコンサルティングを導入することで、高橋先生のアドバイスをはじめ、活動リーダーたちが率先して変化することにチャレンジしています。活動を始めたばかりの頃は、現場の皆は変化してどんな影響があるか分かっていませんでしたが、徐々に結果が出て、だんだんと理解してきたように感じます。

大久保氏: アッチャラーさんが他のタイ人と違うところは、新たな知識や方法を学びたいといった向上心がすごく強い。これにはとても驚きましたし、私自身も彼女を見習わなくてはいけない。今回の活動を導入するにあたり、彼女自身もタイ人ですので、同じように仕事が増えることに対する心配や面倒に感じることはあったかと思いますが、それ以上に彼女自身が知らないことを吸収できるということに大きく期待したのだと思います。

事務局 アッチャラ― 氏

活動を進めていく上で苦労した点はありますか

大久保氏: 想定外だったのは、やはりタイ人主体でのこうした活動はすぐに効果を発揮するというものではないということです。当初は1~2か月とはいわないまでも、半年ほど経てば、それなりに数値の変化などが表れてくると考えていました。一部では良い方向へ変化が表れているものもありますが、思った以上に根深いというか時間がかかったのは、活動メンバーに対して、今何をやっているのか、なぜ費用をかけてまでこうした活動を実施しているのかという本質や目的を理解してもらうことですね。全員が100%というわけではないですが、1年近くかけてようやくそこまでたどり着いたという感じです。

アッチャラー氏: 自分たちの考えを短期間で変えていくことはとても難しいと感じています。ですので、最初はやりたくないといった否定的な印象を持つ人が多かったので、なかなか協力してもらえず、大変でした。

大久保氏: アッチャラーさんに事務局を担当してもらって、私も高橋先生も本当に助けられています。もともとタイの人たちは期限を守るという概念があまりなく、課題の提出もなかなか出してこない。そこを彼女が取りまとめて、粘り強く現場の皆にアプローチしてくれています。

活動風景

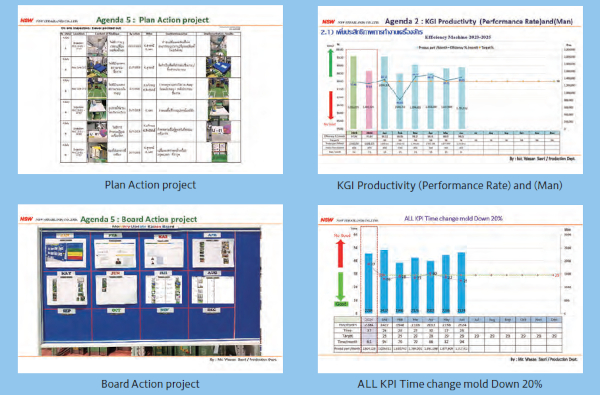

段取り効率は45%向上

1年が経過し、成果が出始めた改善活動

コンサルティング導入の成果をどのように実感されていますか

大久保氏:

経営や業績に影響がおよぶほどの効果というのは正直、まだそこまで大きな成果にはつながっていません。ただ、活動が1年を過ぎて感じるのは、この取り組みを実施しなければいけないという姿勢がまず変わったこと、さらに現場では具体的に、目で見てビジュアルで改善箇所がわかるようにしていくという段階へ移行しており、こうした効果は実感していますね。

他にも、人材の成長という部分では、ただ資料を作るのではなく、きちんと自分で考えて、何の目的で表やグラフを作成しているのかを意識したものが出来上がってくるようになりました。例えば、物を1個作るのにどれくらいの時間がかかり、1時間あたり何個作れるのかといったような比較をもとに資料を作成するなど、現場のリーダーとなるマネージャークラスの人材は以前と比べて大きく成長していると感じます。これも1年間継続して、しっかりと指導いただいたお陰かなと思います。

アッチャラー氏:

私が購買管理の部署で働いていて、過去のデータをまとめても、その分析まではできていなかったのですが、この活動を始めて、高橋先生から勉強させてもらい、1年ごとのデータを取り、その分析や問題の対策、改善方法などをどのようにすれば良いのかがわかるようになり、結果も良くなっていると思います。

活動メンバーも、毎月の会議できちんと目的に合ったデータを提示して、わかりやすく発表できるようになっています。他にも、例えば清掃の備品ストックについて、購買と相談し、まとめて購入したら値引きできるのではないかと検討するなど、皆の考え方が変わっていっていると感じます。良くなっていく結果をみて、最初はあまり積極的ではなかった皆さんが、今ではとても協力的で助けてくれるようになりました。

大久保氏: 備品をまとめて安く購入するなど、日本人が聞くと些細なことかもしれませんが、こうした報告を受けて、私は本当に涙が出るほど嬉しい出来事でしたね。

状況を定量的に捉え、一人ひとりが考えられる会社にしていきたい

今後の課題や目標をお聞かせください

アッチャラー氏: それぞれが自分の仕事に対してデータを取って分析し、そして自分で考えて問題を解決していけるように成長していきたいです。

大久保氏:

まずは数字で考える、状況の良し悪しを定量的に分析し、それに対してどういった対策をしていかなければいけないのか、一人ひとりがしっかりと考えられる会社にしていきたいです。

また、自動車関連以外の分野へも販路を増やしていこうと考えています。例えば、住宅設備の機器関連や自動車と同じような動力を用いる農機具や建設機械など、こうした部分での売上拡大を狙っていきたい。そのためには、生産体制をしっかりと確立しておく必要がありますので、この活動でもっと成長していかなければいけません。皆で努力して会社をもっと良くしていき、その結果、売上・利益を増やして、皆に給与やボーナスとして還元していきたいですね。

取材にご協力いただいた方

NSW( THAILAND) CO., LTD.

Managing Director 大久保 朗 氏

事務局 アッチャラー 氏

PDFダウンロード

【コンサルティング事例】 NSW 様