本ページでは、菅公学生服株式会社 志布志工場様に対するコンサルティング実績をご紹介しています。

菅公学生服株式会社は、岡山県に本社を置く、学生服・体操服などの学生向け衣料の製造販売会社である。安政元年(1854年)創業以来、今年で162年目を迎える歴史。まさに幕末から明治維新を経て、日本の近代化と歩みをともにしてきた企業であるといえる。 社名にもなっている、主力ブランドの「カンコー」は、学問の神様として親しまれている菅原道真公(菅公)にちなんで名付けられたもの。

現在、岡山県倉敷市、鳥取県米子市、宮崎県都城市、鹿児島県志布志市の4ヶ所を基幹工場に、14の衛星工場を有し、詰襟学生服・ブレザー・スラックス・セーラー服・スカート・体操服等々、学生衣料の製造を幅広く手掛けている。

1973年(昭和48年)竣工の志布志工場では学生体操服のトレーニングウェア上下を中心にウィンドブレーカー、企業ユニホーム等のアイテムを裁断から縫製・仕上げ・検査まで一貫した工程が行われており、基幹・衛星工場を合わせて320名の体制で、 年間約120万点が製造されている。

制服は機械だけでは作れない、人の手による裁断、組立、カンコー学生服には匠の技が活きている。熟練の技術を全社に伝承、業界最高レベルでの制服づくりが進められている。

(※ASAP 2015年 No.2より抜粋)

菅公学生服株式会社 志布志工場様

(左)志布志工場長 横田 博志氏

(右)志布志工場長付 改善活動推進室 課長 本池 武志氏

生産管理の高度化とライン活性化を目指して

今回の活動を始められた背景は何でしょうか

横田:

志布志工場では高騰する人件費や材料費に対し、より生産性を高める必要に迫られていました。 また生産管理の仕組みが未確立であり、管理手法の構築が必要となっていました。チームとしての連帯感向上と現場活性化が求められていたのです。

私たちには2つの課題があり、その一つは生産管理をいかに定着させるか、もう一つはメンバーにやる気を出させて、どれだけ現場を活性化できるかという 課題でした。この2つを同時に進める方法に非常に苦心していました。

貴社の改善活動に対する課題をお聞かせください

横田:

今までも「現場活性化プロジェクト」のような形で改善に取り組んでいたのですが、なかなか思うとおりに進まないというのが実態でした。 生産管理のシステム化としては、過去に設備を中心とする活動を実施したこともありました。しかし、そこには人の視点が欠けていたようです。与えられたテーマ、指示するだけの活動では人は 育たない。生産管理のシステム化と同時にメンバーたちをいかに動機づけ、やる気を出させるか。それが課題であり、それらのテーマを並行して実現できる方法を模索していました。

当社のような縫製業は人がミシンを踏んで1枚1枚の制服を縫いあげる労働集約型産業であり、人をどう活かすかで生産性が決まります。オペレーターが「日常をこなすだけ」の仕事に留まるか、 「各人が考えて」仕事に取組むかでは数字や品質に極端な差が現れてしまう業界だと思います。それはまさに意識の差であり、オペレーター個人の技量をあげていくことは勿論の事ですが、各人に やる気を出させ、縫製ライン内の連帯感を高め、いかに現場を活性化し、生産性を上げるかが重要課題となっていました。

コンサルティング導入の理由は客観的な評価を受ける必要性を感じたこと、また、あまり良い表現ではありませんが第三者からの強制力で活動を前に進めたいと思ったからです。

テクノ経営のVPMの考え方は人的な生産性に焦点を当てたものであり、まさに当社が希求していたメンバーの意識を変え、ボトムから現場を変えていくという主旨にあったことにも非常に興味を覚えました。

以前は10名程度のベテランの班長たちが現場を引っ張っていってくれてたのですが、この2~3年で彼女たちも定年を迎える年齢になっています。今後いかにメンバーに技量を与えていきながら、全体をまとめていくか。 時代の変遷もありますが、リーダーが全体をまとめて統率するミドルアップのスタイルからボトムアップへ切り替えていくタイミングでもありました。それがVPM導入の背景にありました。

ボトムアップ活動はどのように進められたのでしょうか

横田:

当社では、2012年9月より「気づき(K)・考え(K)・チャレンジして生産性20%UPを目指そう!」を目的とした「KKチャレンジ20活動」を開始しました。

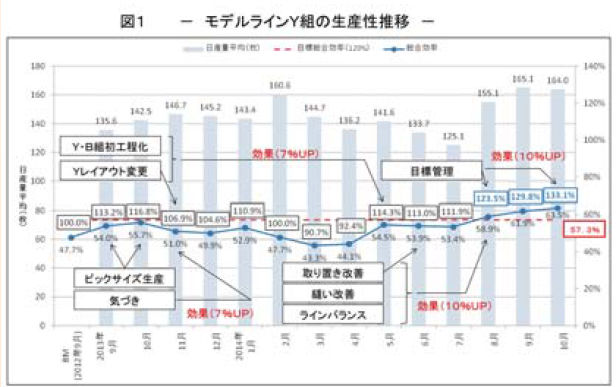

2年間で生産性120%の数値目標を設定しましたが、1年目は「気づき活動」が中心、2年目よりモデルラインでの本格的な生産性向上活動に取組みました。

当社の場合、毎年1~4月が繁忙期で生産性よりも生産量に追われるため、この期間は活動を休止しています。実質的には年間8か月の活動になるわけです。

活動は職場間の連携や上位者の支援等、全従業員が協力しなければ成り立ちません。自ら考え改善に挑戦する風土をつくり、定量目標である生産性120%の実現を狙いとしました。

当社の活動の基本は「気づき活動」です。今まで気づかなかったムダ・ムラ・ムリをミクロの視点で改善する活動が「気づき活動」であり、メンバー同士で問題を発見(気づき)し、話し合い、改善し、解決する取組みです。

この活動は管理者を含めた全員が一緒に参加して進めてきました。気づき活動の意識改革が土台となって、動作改善やラインバランシングなどにつながっていると思います。

言葉や数値では表しにくい成果

【成果1】 目標管理の仕組みづくり

仕組みづくりというのは、目標管理活動のPDCAを組み立てることができるようになったことです。目標管理は以前より取り組んできましたが、多品種・小ロットという変動する生産量のなかで、仕事の難易度を考慮して目標日産量を定めることは非常に困難なことでした。 そのため目標値もファジーになりがちで、各組(ライン)における日別実績の妥当性も曖昧で、真の実力評価に苦戦していました。

当社はもともと生産管理が弱かったのですが、今回の活動を通じて生産管理のシステムが再構築できました。

基準工数を活用して生産性指標を作り、生産管理を行う仕組みができあがりました。作業の仕様難度を勘案しながら、VPMの手法である総合効率を用いて各組に応じた目標日産量を設定することが可能になりました。これは一つの成果として挙げたいと思います。

また、目標管理の精度が大幅に向上したことで、日々の達成度を考慮して生産性の阻害要因を分析・究明する動きができるようになりました(図1:総合効率管理)。

「KKチャレンジ20活動」キックオフ

また見える化として、各組(ライン)に目標管理データを表示する電光掲示板を設け、時間ごとの出来高チェックができるようにしました。これにより現場リーダー(班長)との改善取組みも明確化されるようになりました。 今年の5月からは、このモデル工場での成果を他の工場にも水平展開したいと考えています。

【成果2】 「気づき活動」による風土改革

すでにお話ししたように、志布志工場にはベテランの組リーダー(班長)さんが多く、今まではそのパワーで引っ張っていただいていました。そのためメンバーの依存度が高く、リーダーの指示に従いながら作業していたわけです。 ただ逆に言えば「言われた通りにしかしない」「考えない」集団だったのかもしれません。しかし、そのリーダーたちも定年が近づいてきましたので、これからは自分たちで考えて作業をしていかなければなりません。

風土作りによる成果は、組(ライン)内で自主管理できるようになったことです。誰も意見を出さないと活動は進まないし、逆にリーダーが意見をくみ上げてくれることでやる気がでてくる。この好循環が発展していきました。

リーダーとメンバーが世代を越えて話し合える環境が生まれてきました。またメンバー相互のコミュニケーションも活性化し、職場の雰囲気が一新しました。みんなで議論することでメンバーの参画意識が芽生え、やる気の向上につながっています。

当社では技能教育制度に匹敵するものがあり、役割の工程を増やすことでポイントが加算され、等級で評価されるシステムになっています。多能工を目指すためのポイント制で給与に反映される評価システムなのですが、その生産性については疑問がありました。

個々人のレベルアップは図れますが、チームワークやラインのアウトプットに対する視点が欠けており、多能化の意味をはき違えていたり、あるいは腕のいい人に特定の工程を任せきるため、平均した多能化が進みにくい状況でした。 しかし、気づきが深まるにつれ、自分の役割を認識したうえで、技能の遅い人は努力をするようになり、上からの押し付けではなく、自責の感を持ちながら各人が考えて動くようになりました。

【成果3】 自主管理力の向上

現場での工程連携力、ラインコントロール力がアップしました。ライン内のロス(バランス・ムダ)の発見、ラインバランシングやペースレイティングによる個人差を自主計測する仕組みが確立され、目標管理による適正目標の設定と管理につながりました。

工程配分の崩れた部分を直すためにも、逆に個人の力量を上げてバランスを崩しながら、またバランスを取るために力量を上げていくことにより、バランスアップとレイティングを改善する取り組みを続けています。

もともと志布志工場では、最初から最後まで一本のライン完結させる一気通貫ラインで生産していたのですが、現在はパーツ製造と組立ラインに組を変更しています。

その結果、シーズン途中にニットからスカートに切り替わる場合など、いろいろな急な品種転換でもスムーズな切り替えができるようになりました。

これらは以前から実施したいと考えていた改革ですが、コンサルタントの力を使ってメンバーからの理解が得られるようになりました。C改善(日常活動)の「気づき活動」から、全社的な生産性を高めるD改善につながる事例であると思います。

管理職が思いもしなかった意見がでる

今回の活動における苦労話をお聞かせください

本池:

過去の活動でも物事を決める際に、なかなか意見がまとまらないという悩みがありましたが、今回も最初はメンバーの温度差を調整することに一番苦労しました。 すぐ乗ってくる人と「どうしてこんな面倒くさいことをしないといけないの」と意見を出す人がありました。誰でも新しい変化には抵抗したい思いがあります。いかに抵抗する意識を活動の側に持ってくるか、ここが最も苦労したところです。

しかし「気づき活動」を継続するなかで、改善の進捗に合わせてモチベーションも上昇し、そうした意見は聞かれなくなりました。自分たちの作業が楽になったという実感が得られたからです。自分の出した意見を取り上げて、その場ですぐ改善してもらえる。 それが効果を生み出しました。3か月を過ぎたあたりから、気づきの感度も高まり、メンバーならではの思いもつかないようなアイデアが出てくることに驚きました。

もうひとつは、チーム活動の焦点をどこに置くかという問題です。新人とベテランが一緒に行う改善では、気づきのレベルで問題に対する感度が違います。気づきメモには、自分が感じた問題を書くのですが、人によってそのレベルが異なります。 そのため「あなたは困っているかもしれないけど、私は困っていない!」「その問題は私に関係ない」といった意見のやり取りもありました。 しかし、ここでもベテランからのアドバイスやメンバーのコミュニケーションが向上し、協調性・団結力が生まれて、チームとして活動を進めていく意識が芽生えてきました。

横田:

一番驚いたのはリーダーでした。今まではこうしなさい、ああしなさいと自分たちで問題を探して自分たちで改善していたところが思わぬ意見が現場から出てきたからです。

みんなでやれるという部分でメンバーに自信がつきましたし、リーダーが楽になっていきました。チームワークの一体感というところが我々が一番よろこんでいるところです。

昔からリーダー依存度が強い工場で、みんなベテランなのでかなり引っ張ってくれていた。メンバーには「こうしなさい。ああしなさい」という感じで、いい意味での恐いお母さんのようでした。それによりメンバーが考えず、 リーダーがしっかりしないと遊んでしまう風土になっていたのでした。

本池:

今までの改善活動ではリーダーが主導権を持ってやっていました。もともと改善ミーティングは30分で行うノルマが与えられているため、リーダーによっては、初めから成果を逆算して、 短時間で結果が出せるような対策を事前に考え、みんなを誘導することからスタートしていたのです。リーダーの事前予習もたいへんで「明日は何を考えて、何を持って行ってやろうか」という感覚でした。

しかし、気づき活動ではリーダーが改善策を考える前にメンバーがどんどん意見をいうようになりました。肩の力を抜いて、もっと身近なところからスタートしてメンバーで答えを見つけるようにすると、今までとは違う解決策や「なんだ! これ自体要らない業務だったな」といった意見が現れてきました。8000件の気づき、3000件の改善成果が出ました。150名くらいでも月3~4件は出ています。社内報でも活動の状況を全社に紹介し、水平展開を考えています。

今後の課題についてお伺いします

横田:

気づき活動も後期になると問題発見の感度に差が生まれてきます。改善レベルが上昇していくチームと気づきが出尽くした感のあるチームに分かれてきたのです。 そこで他チームのマネを奨励した結果、横展開で思わぬ効果が出てきました。ただのマネではなく、付加価値が生まれ全体の改善レベルも上がりました。

1年目の「気づき活動」で意識改革が進んだおかげで、躊躇することなく全社活動を展開できました。また今につながる継続的な成果が出ています。この活動を通じてメンバーが成長し、活動成果を評価・承認することで、 自らやってみようと思わせること、そして達成感を与えるという繰り返しが本当に重要だと自分自身も気づきました。

まだまだ生産性向上に向けての取り組みはこれからです。この全体の「ムード」・「勢い」を温めながら、モデルラインの成果を他の各ラインに水平展開し、目標管理活動を発展させていきたいと思っています。