本ページでは、和田山精機株式会社様に対するコンサルティング実績をご紹介しています。

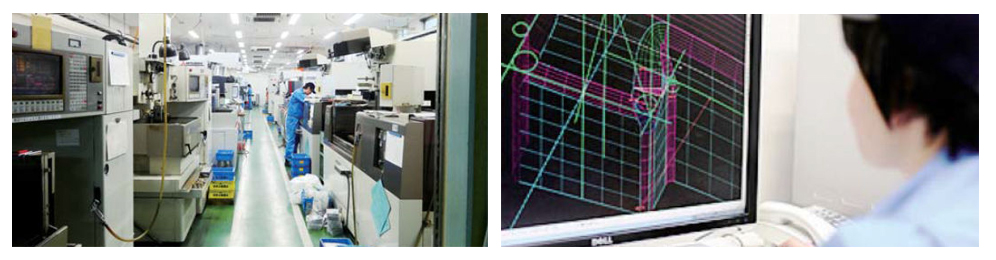

兵庫県北部、但馬地方に本社を置く和田山精機株式会社では、 多段フォーマーの工程設計から金型製造まで、顧客要望に幅広く 対応した生産を行っている。特に金型製造では、最新鋭の設備に よる多軸制御加工と汎用機械を活用した職人技との嵌合技術によ って、高精度・高品質・高寿命なものづくりを追究しており、研 削や切削の直彫り加工に積極的に取組んでいる。

その姿勢は、光り輝くオンリーワン「匠の技」として「きらり と世界へ輝く技術部門」但馬産業大賞(2011年3月)の受賞に つながった。人材育成と現場密着の全社活動で、成果を追究する 改善の取組みについてお伺いした。

(※ASAP 2016年 No.3より抜粋)

和田山精機株式会社様

左から、浦野氏、松上氏、山田氏、古田氏

高度な技術で金型製造に取り組む

はじめに貴社の事業概要についてお伺いします。

永田:

当社は昭和46年(1972年)鍛造用金型の製 造を基幹事業として創業しました。以来、自動車部品 の設計開発、高度・高品位の精密金型の開発・製造を 追究するとともに常にコスト・納期・品質のすべてに おいて改善活動に積極的に取り組んでおり、当社の経 営理念である「固有の技術の発展で社員の幸せとユー ザーの信頼を得て弛まぬ伸展に努める」を念頭に北 米・アジアでのグローバル推進を含め事業展開してお ります。当社の従業員は約150名、生産拠点は、本 社工場と和田山第2工場、京都工場、インドネシアに 合弁で設立した海外工場があります。

主力製品である金型において、冷間鍛造、熱間鍛造 合わせた製造比率は、自動車関係が約80%。残り20% は建築関係の金型となっています。

兵庫県の但馬産業大賞を受賞されていますが。

永田:

もう4~5年前になりますが、兵庫県立但馬技 術大学校と共同研究をさせていただきました。そうし た経緯により受賞したわけですが、但馬にもこういう 企業があるというPRには役立っているかもしれませ ん。兵庫県の北部はかばん製造などの軽工業が中心で 金型や鉄鋼関係の企業はほとんどありません。当社で も兵庫県内のお客様は少なく、他府県がほとんどです。

当社の強みは、多段フォーマーの工程設計から金型 製造までを一貫してお引き受けできることです。創業 以来、特に磨きの技術にこだわってきました。長年の 経験で培われた職人技能をベテランから若手社員に受 け継いでいます。この妥協を許さない姿勢や卓越した 「匠の技」が当社の強みであり、オンリーワンとして、 どこにも真似ができない高度なものづくりの技術力と スピードを生み出しています。

人を育てる改善活動の推進

WPI活動を始められた背景についてお伺いします。

永田:

もともとは、テクノ経営のセミナーに参加した 事がきっかけです。その後、実際に工場診断をして頂 きコンサルティング導入を決めました。以前より社内 研修に力を入れる組織風土はあったのですが、一時的 な効果はあっても1ヵ月もすれば元に戻ってしまう課 題もあり、それならば改善活動に継続して取り組もう と決意しました。長期的な視野に立脚した人材育成が 必要であると考えたからです。

ただ初めは、外部の力を借りた改善活動に対するた めらいもありました。しかし「とにかく何かやらなけ れば変わらない」という思いにより導入を決めました。

導入を決定づけた要因は何でしょうか。

永田: テクノ経営からの提案コンセプトは、次の時代 を担う人材を育成しつつ、成果結実させることです。 当社のような金型業界は中間層の人材が少ない傾向が 見られます。その原因は恐らくバブル崩壊により、製 造業から他業種への転職者が多かったからのようです。 それで当社でも40歳代後半から50歳前後の人材が 少ない状況が見られます。大手企業なら対応できます が、当社のような規模の会社では経営的な視点をもっ た人材がどうしても不足します。そこを強化していく 必要性とテクノ経営からの提案内容がマッチしました。

貴社ならではの技能伝承の工夫についてお伺いします。

永田:

基本的には現場でOJTを進めていますが、最 近の特色としては、一人が一つの仕事に集中すること が多くなっています。以前であれば、多能工化が主流 でしたが、近年、逆に人員が増えてくると一人が一つ の工程を専門的に担当するようなスタイルであたって おり各自が何か一つプロになる事を目指しています。 現在のところ、新卒採用は年2名程度、但馬地域で 就職する高校生は20数名しかいないため地元採用は 少数です。また最近は工業高校卒業者でなく、普通科 出身者が主流です。

全員が現場でプログラムを作って動かすようにして いますので、一人が抜けても誰かがフォロー出来る仕 組みになっています。最近では高度な金型にも対応で き、新しい機械が入っても1~2ヵ月で全員がほぼ処 理できる体制になっていますので、全体の能力は高い と思います。

生産性アップと納期遅れゼロを目指して

改善活動の概要についてお伺いします。

永田:

当社のWPI活動の開始は2013年1月、3年 を過ぎ改善活動も定着してきました。現在も生産効率 の向上を目標に全社活動を続けています。

当初の活動方針は「現有の人員と設備で生産量アッ プを計る」「生産量をキープしながらの残業時間の削 減」でした。また問題視されていた納期遅れについて も工程改善により取組むこととし、活動目標を生産性 30%アップと納期遅れゼロの実現としました。

推進体制は、私がプロジェクトリーダーとなり、専 任メンバー(事務局)、営業・技術・購買・生産技 術・総務部門が支援メンバーに加わりました。改善 チームとしては、旋盤・フライス・研磨・放電・ワイ ヤー・熱処理・焼バメ・仕上げ等の各チームに推進 リーダーを置き、各部門単位で活動を進めました。

活動の取組み方についてお聞かせください。

永田:

生産性については、社内の見積基準から見た標 準加工時間と実際時間の差を読み、工程の日常管理に 的を絞って改善に取組みました。

納期遅れゼロについては、工程間の問題や工程リー ドタイム短縮に関するテーマ改善を各部署で実施しま した。また工程別の滞留日数を見える化、タイムリー な工程進捗管理により作業目安の把握を計りました。 週次チェックで工程進捗の異常に関して「緊急対策」 「短期的取組み」「中長期的取組み」の三段階の対策を 必要に応じて打てる体制を整えました。また品質不良 に対しても、発生場所の特定や要因分類により再発防 止の歯止め対策を強化しています。月2回のコンサル タント指導では進捗状況を確認しながら、定期的な活 動報告会として幹部層への報告・発表などのイベント を企画しました。そうした部門間の交流で実施項目の 確認やフォローアップが効果的に進んだと思います。

現場主導で全社展開を継続

改善活動の成果と苦労した点についてお伺いします。

古田: いままで活動に携わった経験がなかったため、 改善に対する意識は低かったようです。私自身、経験 年数は長い方ですが若いメンバーに対して、いきなり 解答を伝えずヒントを与えて考えさせるようにしまし た。その結果、活動を通じて相談を受ける機会が多く なりました。活動は楽しく、苦しい面もありますが、 やってよかったという思いはあります。

山田: WPI活動は、いままでの活動とは少し違う形 の改善だと感じています。当社では過去にもコンサル ティング導入の経緯がありますが、現場実践が欠如し ていました。だから今回も活動持続を懸念していまし たが杞憂に終わりました。実際に取り組んで見るとW PI活動はすでに3年目に入っています。やはり現場 実践を中心に進められたことが継続できた理由だと思 います。

浦野: 改善を進めるに当たって、出来るだけ部署を越 えてメンバーを巻き込みたいと思っていました。上手く 行かない部分もありましたが、社員全員の会社を良く したいとの思いが活動の推進力になっていました。年 配から若手まで力を合わせて進むという感じでしょうか。

松上: 私も最初は続くかなと思っていましたが、実際 にやって見て、この活動なら続けられると思いました。 会社の実績も上がり、やってよかったなと感じています。

永田: いままでの活動では数字的な目標が曖昧だった ようです。日々の活動において、どれだけ成果が上 がっているのか。経営的な立場からも目に見える数値 的な成果が大切です。自分たちの活動を具体的に表す ことで、前年比でどれだけ変わっているのかが明らか になります。設備投資についても成果を予測して提案 する習慣がついてきつつあると感じています。そうし た広い視点からのものの見方ができるようになったと 思います。

活動3年目に入っての今後の方針はいかがでしょうか。

永田:

コンサルタントに頼らずに自主的な改善を進め られるようになることです。今までの活動で成長した メンバーが社内に改善のスピリットを伝えていく。

成功した事だけではなく、失敗した経験を聞くこと で自らの成長につながると会長も話していました。活 動を通じて、人材も会社も成長できることがベストだ と思います。

国内の自動車関連は市場規模の低下が予想されてお り、いかに現状維持をはかるかが課題です。各工場で やるべきことを、たとえば本社では精度品の金型、他 工場では量産用という具合に明確化して、技術的なノ ウハウを本社から各工場にサービスしていこうと考え ています。