必要な場所に迅速かつ効率的に設置でき、限られたスペースにも柔軟に対応できるプレハブやユニットハウス。中でもユニットハウスは、工場であらかじめ製造されたパーツを現地で組み立てるため、短期間での施工が可能となり、設置・移設・解体も容易に行える特長を持つ。こうした建物は、その汎用性の高さから、工事現場の事務所をはじめ、イベント施設、保育所、さらには学校の仮設校舎や官公庁の仮設庁舎など、さまざまな場面で活用されている。これらの特長は平時の利用にとどまらず、地震や豪雨などの災害時には仮設住宅としての役割を担い、被災者の生活支援に貢献するなど、社会的意義は非常に大きい。

1968年(昭和43年)に香川県高松市で創業した東海ハウス株式会社。同年に仮設建物のリースを専門業務として設立~事業を開始した東海リース株式会社の関連会社として、これまで57年にわたり、同社のビジネスモデル「オペレーティングリースシステム」におけるリース用建物部材の製造をはじめ、廃材の発生抑制と部材の再利用を徹底した資源循環型リースシステムを支えてきた。

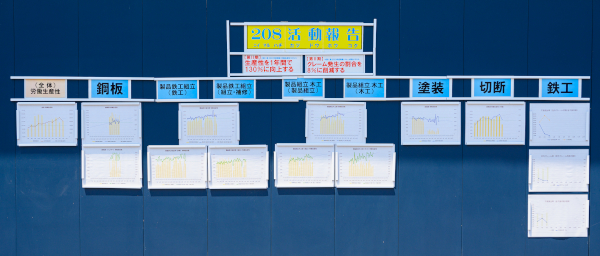

多岐にわたる部材の製造において、環境に配慮した材料や工法による製品の改善等に取り組む一方で、グループ全体の中期計画を達成すべく、生産拡大や効率化、更なる品質向上といった工場マネジメント改革として推進している同社の「208活動」をケーススタディとして紹介する。

(※ASAP 2025年 No.2より)

創業57年、一貫して組み立て式ハウスやユニットハウスを製造

1968年(昭和43年)9月に香川県高松市で創業し、創業57年目を迎える東海ハウス株式会社。同年に設立された東海リース株式会社における仮設建物の製造を一手に担ってきた。「親会社が東海リース株式会社となるのですが、大阪市北区で設立するのと同時に当社も高松市で創業しました。しばらくは同じ社名で事業をしていましたが、1972年に現在の社名へ変更し、その後1974年に現在の香川県綾歌郡綾川町に新工場が完成、本社工場機能を移転しました。そこから約50年、この地で同じものを造り続けているという会社です」

そう話すのは、代表取締役社長の福本 篤士氏。これまで組み立て式のハウスの製造を中心に、約20年前からは製品工程の大部分があらかじめ工場で生産されるユニットハウスと呼ばれる商品の製造も開始し、現在ではそちらが主流になりつつある状況だ。

東海リース株式会社が全国各地に展開する中、千葉県の佐倉市に関東総合工場を設立。2009年にはその中に東海ハウス株式会社の佐倉工場を開設し、一部加工を請け負っているほか、基本的には東海リース株式会社が全国で受注した商品の製造を一手に引き受けている。人手不足が加速する中、完全週休二日制への移行や労働時間自体の短縮など、従業員への待遇を改善するとともに、働きやすい環境への取り組みを続けている。

また、「社会と自社、そして従業員が平和と幸せを得られるような会社でありたい」という企業理念のもと、グループ全体で邁進していく中、東海ハウス株式会社は「品質」「環境」「安全衛生」における3つの方針を独自に定め、より良い製品の安定供給をめざしている。

代表取締役社長

福本 篤士 氏

仮設校舎や庁舎、さらには災害時の応急仮設住宅として

専業として製造している組み立て式ハウスやユニットハウスと呼ばれる仮設建物は、主に工事現場の事務所や大規模な化学工場における作業員の詰所など、短期間での用途が中心となっている。規模の大きいものにも対応できるところから、近年では学校の耐震工事に伴う仮設校舎としての需要が増えている。官公庁の仮設庁舎も同様のケースだ。さらに、災害時には仮設住宅としての役割も担い、その社会的意義も大きい。

福本氏は「従来からの用途に加え、学校の仮設校舎としてお使いいただくケースが非常に増えています。現在の建築基準に適合していない学校は、建て替えもしくは改修といった必要が出てきます。さまざまなパターンがありますけれど、そういった期間の仮設校舎として、これは毎年かなりの数を対応させていただいています。また、災害時には応急の仮設住宅としても使用ができます。実際に阪神・淡路大震災や東日本大震災の時には提供させていただきました。格好良くいえば使命感といいますか、今後も想定されている大規模な地震に対し、できる限り我々も援助ができるようにしておかなければいけないと思っています」と話す。

自動溶接ロボットや有資格者の育成でスピーディーかつ高品質な製品づくりが強み

親会社である東海リース株式会社からの発注をメインに、製造部門という位置付けで活動を進める同社。どういった部分に自社の強みがあるのか。製造一部 商品開発部 部長の山下 正登氏は「短納期での出荷に強みがあります。製作図面を担当する部門で、部材ごとの加工詳細図を一次加工から最終段階まで展開し、その物件の仕様を規格化することで実現しています。鉄骨や内装・外装などの部材は標準化され、ユニット鉄骨製造も自動溶接ロボットの稼働によって、品質の維持と最適な人員配置を行っています。また、資格制度を導入し、生産活動に有資格者を増やすことで品質を確保し、お客様からの要求にスピーディーかつ基準を満たす品質の製品、それを提供できる体制となっています」と話す。

また、工場の補修塗装をはじめ、治具や作業台は全て自社内で製作しているそうだ。製造統括 部長の松本 浩司氏は「社内の営繕活動として取り組んでいます。すべて実施している企業はあまりないのではないかと思いますので、これも自社の強みの一つかなと。また、発注元は親会社である東海リース株式会社になるため、情報の伝達が早く、新規の商品開発やクレーム対応等にも発注者と緊密な連携を取りつつ、迅速に対応できるところも強みだと思っています」と、できることは自分たちで行う実行力や対応力といった強みを語ってくれた。

製造一部

商品開発部 部長

山下 正登 氏

製造統括 部長

松本 浩司 氏

導入前に抱えていた3つの課題と自力対応の限界

今回のコンサルティング導入にあたって、どのような問題を抱えていたのだろうか。松本氏によると、大きく3つの課題があったという。「1つ目は受注機会の損失です。在庫補充がうまく機能せず、欠品で失注してしまうケースがありました。また、出荷も滞ることになり、生産量をいかにして拡大していくかという部分でも緊急の課題となっていました」

また、2つ目の課題としてクレームの発生率が減少していかないといった状況が続いていた。山下氏によると「建て上げ現場での手直しが発生しているという結果を受けて、原因を探っていました。製造を担当する鉄工課で検品し、品質を保つことが重要視されていましたが、繁忙期に検品が行き届いていないといったことが分かりました。また、製作難易度が高い製品に集中していることも原因の1つでした。その他にも、製作図面の表記にばらつきがあるため、問い合わせが頻繁に起ったり、納期優先のあまり、品質保証が担保できずに現場での手直しが増えたりと、悪循環のスパイラルに陥っていました」と、当時の分析をお話いただいた。こうしたクレームの発生原因に対して、再発防止の有効な手段が打てず、対処の方法に手詰まりを感じていたそうだ。

そして、3つ目の課題は外部環境による経済的な影響だ。材料費の高騰に加え、エネルギーコストの上昇は、今やどの企業も直面している共通の課題で、経営に深刻なダメージを与えているのは言うまでもない。松本氏は「あらゆるコストが増加し、それによって経営に影響が生じています。生産量の増加や品質の確認作業に対し、人を増やすという手段もありますが、現在のコスト状況から、今のメンバーでいかに成果を上げられるかが重要だと考えていました」と話す。

こうした課題を持ちつつ、何がコンサルティング導入の決め手になったのか。自分たちが想像できる範囲での対策には限界を感じていたという。福本氏は「当時は本当に悩んでいましたね。自分たちだけで解決できるのだろうか、いや限界があるだろうと。例えば、検品作業においても、これまでは人の手に頼るしかなく、検品者が目視で確認し、見落としがあれば再確認するという、いわば“マンパワー頼み”の方法で対応していました。それでは根本的な解決にはつながらないこともわかっていましたが、どうすればいいのか分からず途方に暮れていました。AIなどの機械を導入すべきなのか、それとも仕組みそのものを見直すべきなのか。自分たちの想像できる範囲ではなかなか解決に至りませんでした。そういった時にいろいろとご縁があり、1日工場診断を受けさせていただいて、うまくフィットしたという感じでした」と、胸の内を語っていただいた。

価値作業の比率が40%という結果に愕然とした1日工場診断

まずは工場の現状を把握するため、1日工場診断を実施。アドバイスを含め、いろいろと指摘がある中で、価値作業の比率が40%という結果だったことに最も衝撃を受けたという。松本氏は「私を含め、部門のメンバーたちはもちろん一生懸命、日々の生産に取り組んでいます。その中で価値のある作業を行っている比率が40%だという指摘を受け、愕然としました。これを真摯に受け止めるところからのスタートでした。最初は本当なのかと疑いましたが、話せば話すほど納得せざるを得ないというか、自分たちのやり方ではやはり通用しないのだということを痛感しました」と、1日工場診断の印象をお話いただいた。

山下氏は「鉄工課の品質面に関し、知識やノウハウの継承不足といいますか、ベテラン社員が減り、若手社員や実習生へと現場の作業をシフトしていく中で、どうしても不具合の発生頻度が増えているということがわかりました。そのため、まずは不適合のデータを取り、社内的な原因の改善方法を学ばせていただきました」と診断時を振り返り、数値で現状を把握し、品質や作業の基準化、標準化をめざす方向付けになったという。

また、グループ全体での中期計画として増産に取り組む必要がある中、どうしても拭いきれない不安感があったという。福本氏は「東海リース株式会社が中期計画に合わせた売上増をめざしていく中で、当然我々はそれに対応すべく、増産計画を立てなければいけない。ただ、本当にできるのか、これまで10人でやっていた作業を15人に増やせばできるのか、それで大丈夫なのかといった漠然とした不安がありました。また、決まった数字に対して目標は立てられますが、果たして実現に向けた具体的な内容を盛り込んでいけるのかといった懸念もありました。そういった中で1日工場診断を受けて、効率を高める方法や生産性向上などをご提案いただき、すんなり受け入れられたといいますか、納得できたところがありました」と、コンサルティング導入の決め手になった背景をお話いただいた。

過去の慣例から抜け出せず、できない理由を探していた活動当初

コンサルティングが始まると、全てが順風満帆に進んでいくということは少なく、むしろいくつもの難局を乗りこえて成果につなげていくケースの方が多い。同社も同様に、どうしてもできない理由を探してしまう、過去の慣例からなかなか抜け出せない、といった状況が発生していたようだ。松本氏は「生産性の向上に関し、そういった概念自体が浸透しておらず、活動当初は苦労しました。それまでは、“いかに早く生産するか”という意識で出荷第一の生産活動となっていたため、適正な人員で生産性を上げるという考え方にシフトしていくことが難しかったですね。課題や問題点の開示も不十分で、なかなか部門をこえて連携が取れず、また失敗するリスクを恐れて行動に移せない、以前からの方法が良いといった、できない理由を探していました。自分自身も仕事を任すことに抵抗があり、つい口を挟んでしまうなど、成長の機会を奪ってしまっていました」と、導入当初を振り返る。

クレームの削減においては、部署任せの品質管理だけでは限界という帰路に立たされていた。そうした中で始まった活動だったが、山下氏も同様に、なかなか思うように皆の意識を変えていけなかったようだ。「既知の加工ノウハウを形式知へと変換し、知識を継続していくというアイデアをいただき、取り組んでいきました。ただ、活動を進めていく中で、なかなか過去の慣例から抜け出せないといった社員もいました。関連する部門で幾多の話し合いや議論を重ねていく中で、皆の意識を統一し、ようやくフォーマットが出来上がり、暗黙知を入力していくスタートにつなげられました」と、当時の印象をお話いただいた。

1年目で生産性は126%に向上!意識の大きな変化も実感

現在は第3期目の活動が進む中、これまでにどのような成果を感じているのだろうか。数値的な部分では、活動1年目からすぐに効果が表れた。「生産性20%向上とクレーム削減8%を目標に『208活動』と名付け、スタートしました。現在では、2027年度までに生産性向上140%と、品質のクレーム割合を8%に抑えるという目標を掲げています。生産性向上については、第1期目126%、第2期目131%と順調に成果が出ています。クレームに関しては数値的な部分では目標に届いていないものの、これまでとは確実に意識が変わっています」と、松本氏。具体的な目標を掲げて取り組むことで、所属長を中心に情報共有を行い、メンバーや他部門を巻き込んだ活動へと成長しているそうだ。また、それぞれの部門で日頃から感じている違和感が拾えるようになり、改善策を講じられるようになったことも大きいという。

福本氏は「生産性の向上については、人員の増加や設備投資などせず、現状の改善でまずは目標値をクリアできています。またクレームは、以前まではその場限りの決まった対応といいますか、周知や対策をして終了し、しばらくすればまた元に戻ってしまうというようなことがありました。しかし、現在ではクレームそのものに対する見方が変わり、よりシビアに自分たちをチェックしています。これまでクレームとして捉えていなかった事例も対象にしているため、数値的にはなかなか進んでいかないのですが、ずいぶん構造改革が進んだと感じています。目標を掲げて達成していくことで現場は喜びを感じ、さらに次へ次へとつながっていく。現場の雰囲気をはじめ、本当に皆の顔つきは変わりましたね」と、その変化の大きさをお話いただいた。

工場に掲示された数々の208活動報告

更なる成長や中期目標の達成はもちろん、グループの未来を切り拓く存在へ

まだまだ発展途上である中、今後はどのような目標へ向かって邁進していくのか。福本氏は「まずは現在取り組んでいる中期計画の達成へ向けて、効率化を図り、生産拡大を実現していきたいという思いが大きくあります。一方、当社はやはり鉄骨加工の会社ですので、短期目標として更に上位グレードの鉄骨認定にチャンレンジしています。この認定を受ければ、生産できる鉄骨部材の幅が増えますので、これは確実に進めていきたい。東海リースというグループの中で製造部門としての位置付けで事業を行っていますが、より上位の製品を製造し、またその能力を身に付けた上で、グループ以外との取引も視野に入れた展開ができればというのが将来の目標です」と、その想いをお話いただいた。

また人材不足が叫ばれる中、人の成長はもちろん、作業の簡易化や均一化、さらにはノウハウや知識、経験をどのように次世代へと受け継いでいくのか。松本氏は「人材育成、特に所属長の成長は促してきたつもりです。また、人口減少とともに、新たに入社される方というのは確実に減っています。生産性向上に取り組みながら、今後はいかに簡単にモノが作れるか、ヒューマンエラーが無くなるのかといったところにも注目していきたいですね。例えば、左右の部材があって、これは右にしかつかない、これは左しかつかない、そこに入れれば完全に垂直がでるとか。誰でも簡単に知識がなくてもできるようなモノづくりをめざしていきたい」と話す。山下氏は「鉄骨部材を加工する上で、今までの隠れたノウハウや、本当に見えない品質の基準、そういったものをいかにして次世代へ時代にあった方法で伝えていくのか。その手立てを講じていきたいですね。まずは物件ごとの工数などを算出し、フォーマットを利用しながら全体共有を行い、知識やノウハウの見える化に着目して進めていければと思います」と、今後の活動への意欲をお話いただいた。

更なる成長はもちろん、グループの未来を切り拓く存在へと成長していけるよう、同社の活動は続いてく。

取材にご協力いただいた方

東海ハウス株式会社

代表取締役社長 福本 篤士 氏

製造統括 部長 松本 浩司 氏

製造一部 商品開発部 部長 山下 正登 氏

PDFダウンロード

【コンサルティング事例】 東海ハウス株式会社 様