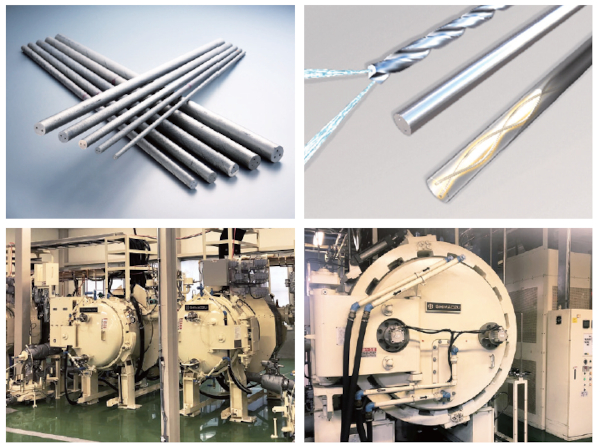

周期表第Ⅳa、Ⅴa、Ⅵa族に属する9種類の金属の炭化物を対象として、これら炭化物粉末を鉄、コバルト、ニッケルなどの鉄系金属を用いて焼結結合した合金の総称である超硬合金。極めて高い硬度と耐摩耗性を有する先進素材であり、切削工具や金型、耐摩耗部品など、さまざまな産業分野で広く使用されている。中でも、タングステンカーバイド(炭化タングステン)を主成分とする超硬合金は、ドリル、タップ、エンドミル、リーマなどの切削工具の素材として不可欠な存在で、鉄鋼や非鉄金属、さらには難削材の加工においても優れた性能を発揮し、生産性と加工精度の向上に大きく貢献している。

1964年の創業以来、超硬合金・サーメットの素材メーカーとして生産研究を行ってきた日本ハードメタル株式会社。その製品はドリル、エンドミル、タップ、スローアウェイチップ、各種都市開発用土木ビット、環境リサイクル用工具など様々な分野で幅広く使用されている。1992年には世界トップクラスの切削工具メーカーであるオーエスジー株式会社と全面業務提携、その後2000年に同グループ傘下に加わり、近年多様化する素材の研究開発に注力するとともに、原料配合から製品までの一貫生産を確立し、確実に成長を続けている。

原材料価格の上昇や人手不足など、企業を取り巻く環境が厳しさを増す中、変化に対応できる工場へと進化すべく取り組んだ同社の活動『ChaN²Sプロジェクト』について、関係者の皆様からお話を伺った。

(※ASAP 2025年 No.2より)

1964年、東京瑞穂工業株式会社としてスタート

会社の概要等についてお聞かせください

竹生氏:

1964年に東京瑞穂工業株式会社としてスタートしたのが、日本ハードメタルの前身という形になっております。超硬材料というタングステンカーバイドを主体とした主に工具に使われる材料を、原料の配合から焼結、それから研削、加工まで含めた供給サービスを行っています。

また、切削工具メーカーとして世界トップクラスの規模を誇るOSGグループに所属し、国内外の生産拠点へ超硬製品の素材を供給するほか、日本ハードメタル独自の営業ルートでOSGグループ外への外販という二つの役割を担っています。

OSGグループの一員として、単に材料の供給ではなく、開発の段階から一緒になって製品を開発すること、さらには素材からある程度の前加工を施して納めています。グループ内の最適化に関し、完成するまでの上流工程をどれだけ日本ハードメタルで担えるのか。それが、今回のプロジェクトのテーマにもなっている在庫ですね。ここは話し合いがどんどん進んでおり、両方で持っていたものをできるだけ日本ハードメタルに集約していく、グループ内の在庫量を減らしていく形で、より緊密な連携を取っていく方向で動いています。

代表取締役社長

竹生 光志 氏

大切にされている考え方や理念についてお聞かせください

竹生氏:

「always seeing ahead」―常に前を見て進んでいこう―を企業理念に掲げています。そういった姿勢の中、世界のものづくり産業に貢献できるような会社でいたい、お客様の要求を常に満たせる会社でいたいというのが一番ですね。特に、超硬材料を使った特殊成形に強みがあり、お客様の要望に応じた複雑な形状や加工、さらに3日以内といった非常に短納期で供給できる体制を整えています。

単純な材料価格では中国メーカーに敵わないため、特殊成形での納期や精度といった部分、特に2穴スパイラルと呼んでいるドリルの中にねじれた穴を作る精度は世界一だと自負していますので、こうした付加価値をさらに高めて、価格よりも差別化ができる優位性や技術力を構築していきたいですね。

一貫した生産体制に加え、素材加工で付加価値を提供できることが強み

貴社ならではの強みについてお聞かせください

竹生氏: 一貫した生産を行える体制があるということ、さらには素材を作るだけではなく、素材をある程度加工し、付加価値をつけてお客様に提供できる点が、通常の材料メーカーとは違っているところになります。お客様のご希望にあわせてオーダーメイドで、さらにそれを短納期で欲しい形状のものを作って納品できるという部分が当社の強みだと考えています。

原材料価格の高騰が直面している一番大きな課題

事業環境についてお聞かせください

竹生氏:

まず、原料のサプライチェーンという点では、以前から中国への依存度は低くしてあります。主にタングステンがメインの材料ですが、現状の比率では2割程度になっています。その分、多少コスト高にはなりますが、欧州をはじめとした中国以外からの供給を受けています。中国が及ぼす影響は世界的なタングステンの価格に反映されますが、調達という面においては、比較的まだ影響度が少ない状況ですね。

一方で、経営環境として直面している一番大きな課題はやはり原材料の高騰です。これには、元々のタングステンやコバルトの価格上昇に加え、円安の影響によって調達にかかるコストが大幅に上昇しています。これが会社の利益構造に大きなダメージを与えています。ではそれを脱却できるかというと非常に難しく、国産の材料があるわけでもないですし、リサイクルするにしても限度があります。

新たな試みについてお聞かせください

竹生氏: 素材メーカーですので、簡単にいうとより細く、より真っすぐに、より真円にというような、加工の部分での差別化をめざすことはもちろん、新素材の開発にも注力しています。そうした中、新たな試みとして展示会に出品しました。今までのビジネスがお客様のご要望にお応えする形に対し、こうした展示会では開発してきた製品や技術をアピールして、新たなお客様の需要に合うかどうかを探っていくような形になります。日本ハードメタルとして初の独自出展でしたが、それなりの反響があり、我々の製品が新たな分野で活躍できるかもしれないといった期待を感じました。

組織の壁や流動在庫の削減、リードタイム短縮が課題に

弊社のコンサルティングを導入する前に、どのような課題をお持ちだったのでしょうか

大野氏:

現在はVUCAの時代といわれるように、非常に変化が激しく、何が起こってもおかしくない。そんな時代を生き抜いていくためには、変化に対応できる工場とならなければいけないと考えたのですが、工場を見ると焼結炉などの大きな設備やたくさんの在庫を抱えているのが実情でした。ですので、まずはリードタイムを短縮し、流動在庫の削減をめざしました。

現場力を高めるには、リードタイムを短縮して、問題点を顕在化させなければなりません。ネックになる部分が分かれば、投資もそこに集中して改善し、有効活用ができます。また、非常に人材の採用が難しくなる中、現有の力で生産性を高めていく必要があります。ちょうどOSGグループの中期目標としてROAを重視した生産体制にしていくという方向が出ましたので、同様に日本ハードメタルでもキャッシュフローの良い経営をめざせば、小回りの効く展開ができると考えました。

顧問

大野 博巳 氏

丸山氏:

組織の壁ができ上がってしまい、なかなか仕事がスムーズに進まないといった状況がありました。また、競合他社と比較してOSGグループの製品リードタイムが非常に長いといった指摘があり、リードタイムを切り口にして、組織の壁も取り払い、いろいろな係、課が協力して仕事を進められる場づくりをしていくといった課題へ取り組むことになりました。

取締役 管理部 部長

丸山 氏

専門的な視点での指摘や、メンバーの動機付けをめざした1日工場診断

弊社の1日工場診断を受けた印象はいかがでしたか

大野氏: 診断を受ける前から、自分の中ではほぼやろうと決めていましたが、メンバーの動機付けになればと思い、1日工場診断を実施いただきました。同じ指摘でも、内部からではなく、外部のコンサルタントからいわれるのでは、やはり印象が違いますから。「なにか変えていかなければいけない」っていうのが、皆に浸透していけば一番良いなと思いました。

吉田氏:

リードタイム短縮が命題となる中、テクノ経営さんのオンラインセミナーを視聴させていただき、まさしくといった内容をお話されており、ぜひ1日工場診断をお願いしようということになりました。実際に診断いただくと、普段は指摘されないようなところを外部からの専門的な視点で指摘いただいたり、実際の現場で困っている係長さんの意見を聞き取ってくださったり、大きなメリットがあったと感じました。

営業部 企画課 課長

吉田 氏

太田氏:

短い時間でよく把握できるなという印象を受けました。業種が違えば全く違うじゃないですか。日本ハードメタルも少し変わっていて、焼結や研磨など、さまざまな工程がある中、工場内の問題点を捉えて指摘いただきました。

九州北方工場

製造課 課長

太田 氏

新たな姿をめざして取り組む、そんな想いを込めた活動名に

活動名称にはどのような意味が込められていますか

吉田氏:

「challenge to the neo nhm system」ということで、neoとnhmの頭文字であるnが2つあるのでnの二乗、それとシステムのsなのですが、新しい日本ハードメタルの仕組み作りにチャレンジしようということで、チャンスプロジェクトという名称になっています。綴りが違いますが、やはりこのチャンスをものにしようといった想いを込めて、取り組みました。

世界に誇る高品質を実現

最初の3か月は座学を導入し、活動メンバーの関係性を向上

コンサルティングの導入当初や苦労した点はありましたか

大野氏: 最初の3か月は座学を取り入れました。短期間で成果を出したいと考えていましたが、そこは急いではいけないと。まずは座学で今回導入した活動の必要性やリードタイム短縮というテーマをしっかりと学んでもらうこと、さらに半日は実習の場を設けて、メンバーで話し合いながら取り組んでもらいました。本当はすぐにでも活動に入りたかったのですが、さまざまな部署からメンバーが集まっていましたので、知識を学びつつ、お互いの関係の質を向上させるために準備期間として設定させてもらいました。

丸山氏: 以前に実施したプロジェクトがうまくいかなかったことがあり、今回のコンサルティング導入も、実は非常に不安視していました。しかし、外部からの刺激という側面と、コンサルタントの先生に任せきりにするのではなく、上手に意見を取り入れながら自分たちの力で解決していこうという場づくりができました。それがあったからこそ、プロジェクトが良い方向に進み、成功に至ったのではないかと感じています。

熊田氏:

リードタイム短縮という大きな目標に対し、ボトルネックを1つずつ対処していくことから順番に取り組みました。そのため、他の問題点になかなか着目ができず、そこはもう少し分析能力があれば、事前に対策などを考えて、もっと大きな成果が出せたのではないかと思います。

本社工場 製造課 課長/検査係 係長 兼任

熊田 氏

船山氏:

私が所属している九州橘工場では、もともと短納期に対応した商品があり、今回のプロジェクトが始まった時にはそこのリードタイムをどうやって縮めるのかというのが本当に不安でした。まわりからも「橘は厳しいぞ」という声もあり、導入当初は大変だなという思いが強かったです。

九州橘工場

製造課 課長

船山 氏

太田氏: 導入当初の座学では各方面から係長以上の管理職をはじめ、かなりの人数が集まって講習を受けていました。こんなに大々的に教育を行ったのは多分初めてのことで、これはすごいことが始まったなという感じでした。気合いを入れて、本気で取り組まないとまずいぞという印象はありましたね。

野口氏:

私が担当した在庫削減の活動では、もともと管理自体は運用しており、お客様の納期に合わせた在庫設定を基本にしていました。ですので、在庫を削減しようとすると係から反発がありましたし、導入当初は厳しかったですね。お客様の納期が守れなくなるのではという心配が大きかったのだと思います。

生産企画部

生産管理課 課長

野口 氏

九州北方工場は目標を大きくこえる約70%のリードタイム短縮を実現

コンサルティング導入の成果はいかがですか

竹生氏: リードタイムの短縮、50%カットを目標に掲げて取り組んでもらいましたが、ほぼ達成できていると聞き、驚きました。今度はその成功をどうやって経営の部分に活かすのか。リードタイムが短くなり、それをどうやって受注や利益の増加につなげていくのか。そこが次の課題だなと。そして、数値的な成果はもちろん素晴らしいものがあったと思いますが、それ以上に社員の育成に進歩があったと感じています。関わった人材は皆、チャレンジすることに対し、自信を持ち、変革への自分の姿勢や感覚というのがだいぶ変わった。さらに他部門との連携もとても進化しています。私たちが自らの力、さまざまなことを変化させていく時のマインドセットと行動変化の部分に関しては、非常に大きな成果があったと思います。

大野氏: すごい成果で、こんなに向上できるとは正直、思っていませんでした。みんな、すごく頑張ってくれたのだと感じています。最初、目標値を定める際にやはり半減くらいはやらなければというのがありました。しかし、厳しいといった声もあり、30%短縮を必達目標にして、50%短縮は努力目標として取り組みました。結果的に厳しい声があがっていた九州橘工場も50%短縮を達成、九州北方工場にいたっては約70%短縮を実現し、本当に驚きました。

丸山氏: 流動在庫の減少やリードタイム短縮といった成果はもちろんですが、一番大きかったのは、この活動を通じて人づくりができたことです。組織の壁を取り払ったり、ボトルネックを潰したり、人の考えや動きを改善できたことは非常に嬉しく思っています。

熊田氏: メンバーだけだと、どうしても高い目標が低い目標に落ち着いてしまうといったことがありました。そこは、やはりあるべき姿をめざしてメンバーの目線を変えて、良い方向に導いていただけたのが良かったと思います。さらに、部署単体ではなく、ボトルネックを改善していく上でさまざまな部署で協力して取り組めたことにより、組織間の壁がなくなったのは大きな成果だと感じていますし、今までの当たり前が当たり前じゃないって捉えられる思考が身につきました。

吉田氏: ROAの向上をめざし、流動在庫を減らしてリードタイムを短縮するというのが今回の導入目的でしたが、最初はできない理由というか、「今までやることはやってきたから」といった発言はどうしてもありました。それを乗りこえられた、成功体験が積めたというのは非常に大きな経験になったと思います。

船山氏: もともと短納期の4日で仕上げている製品があり、そこの半減はとても厳しかったです。しかし、諦めるわけにはいきませんので、できるだけ縮めながら、他の製品は縮められるだけ余分に短縮し、全体的な部分で50%削減の目標を達成しました。

太田氏: 九州北方工場はもともとベンチマークとして、リードタイムが15日程度ありました。それが1/3の5日、約70%の短縮を達成できました。最初は半減が目標でしたが、早々に達成できたため、上方修正した上で頑張って取り組んだ結果、うまくいきました。

野口氏: 拠点ごとにメンバーが離れているため、結局全員では集まれませんでしたが、各拠点でいろいろと模索し、また営業部門も含めて、改善を進めることができました。あとは本社工場と九州北方工場の在庫管理に関する考え方を合わせていく形が増えたので、それはすごく良かったのかなと感じています。

今回の成果を利益拡大につなげ、更なるOSGグループへの貢献もめざして

今後の目標やめざす姿をお聞かせください

竹生氏: 今回の活動で得たリードタイム短縮や人材の成長といった成果を、会社の利益拡大につなげていく。そのために、全体の生産性を上げていかなければならないと感じています。単に製造だけの話ではなく、受注から出荷までをどう変えていくのか。そして、OSGグループの一員として、これまで担ってきた素材の供給はもちろん、社員一人ひとりの生産性を上げて、今度は利益面でも貢献していけるような会社にしていきたいですね。

大野氏: 社風や雰囲気もあるかと思いますが、もともと人と人の関係の質が高く、この活動を通してさらに良くなりました。職場の心理的安全性が確保されると、思考や行動が良い方向へ変わり、どんどん正のスパイラルで良くなり、人も育っていきます。あとは柔軟に対応できる組織体系ですね。それと同時に、リードタイム短縮でサイクルを短く、高い回転率で生産性を上げていく。これらを融合させるような形が作っていければ良いなと思いますね。

丸山氏: ROA改善ということからリードタイムを切り口に活動を始め、いわゆるバランスシートの改善はだいぶ進みました。今回の取り組みを継続しながらもう一歩進ませて、受注を拡大できるような強みにつなげなければと非常に強く感じています。営業利益、売上増加を次の目標にしっかりと進めていきたいです。

熊田氏: ボトルネックの解消を優先したため、もっと別の部分も改善できたのではという課題が残りました。プロジェクトは一旦終了しましたが、そこは自分にとって次の課題だと捉えています。あとは人材不足にどう立ち向かうのか。自動化などの導入も検討し、利益が上がる会社を作っていきたいと思っています。

吉田氏: 次は受注から売上までと、少し枠を広げて進めていくことが新たな課題となっています。今回の活動で得た成果を営業利益や会社の成長にどうつなげていくのか。皆で力を合わせて困難を乗りこえていくような、そんな力強い会社になれるよう、次世代の方たちにもこうした成功体験をどんどん積んでいってもらいたいですね。

船山氏: リードタイム短縮は継続し、問題点が出てくれば改善していくのですが、会社の方針も変わっていきますので、うまくバランスを取りながら対応していきたいですね。

太田氏: リードタイムの短縮は維持しつつ、工場ですから今度は生産性を上げていかなければいけません。受注から出荷までの期間を短くし、それを武器に受注を増やしていくというのが次の目標です。

野口氏: 在庫管理において、今回学んだことは当然継続して実施しながら、次の目標となっている生産性の向上に関して、素材はある程度確保しておかなければ上流工程に流せません。ですから在庫金額が増えないように、需要に連動した在庫管理や製品在庫を持つのではなく付加価値の少ない仕掛、素材で持つような改善に取り組んでいかなければならないと感じています。

取材にご協力いただいた方

日本ハードメタル株式会社

●本社・本社工場

代表取締役社長 竹生 光志 氏

取締役 管理部 部長 丸山 氏

営業部 企画課 課長 吉田 氏

本社工場 製造課 課長/検査係 係長 兼任 熊田 氏

●九州北方工場・九州橘工場

顧問 大野 博巳 氏

九州橘工場 製造課 課長 船山 氏

九州北方工場 製造課 課長 太田 氏

生産企画部 生産管理課 課長 野口 氏

PDFダウンロード

【コンサルティング事例】 日本ハードメタル株式会社 様