本ページでは、株式会社バスクリン様に対するコンサルティング実績をご紹介しています。

一日の疲れをいやす入浴タイム、日本人ほど風呂好きな 国民はいない。そして毎日のお風呂に欠かせない入浴剤と いえばバスクリン。その歴史は明治にさかのぼる。

1893年(明治26年)、漢方薬を扱う薬種商・津村順天堂(現・株式会社ツムラ)として創業。創業4年後の1897年 (明治30年)には日本初の入浴剤・「浴剤中将湯」を発売。以後1930年(昭和5年)には温泉成分と芳香を加えた夏 用入浴剤として「バスクリン」を開発、銭湯を中心に好評を博す。

昭和30年代の高度成長期、内風呂の普及により家庭用「バスクリン」の販売も順調に伸びる。その後、本 格派温泉入浴剤「日本の名湯」シリーズや発泡タイプの入浴剤「きき湯」など温浴効果を追求したユニークで 付加価値の高い入浴剤の開発、販売を続けている。

2006年(平成18年)にはツムラライフサイエンス株式会社として分社し、2008年(平成20年)に独立。 2010年(平成22年)に社名を株式会社バスクリンに変更。2012年(平成24年)アース製薬グループに加 わった。伝統を最新技術で現代に活かすモノ作り。それを支える生産性向上とコストダウンを実現。「人」と 「体制」作りに挑戦する3年間の取り組みを紹介する。(※ASAP 2016年 No.4より抜粋)

株式会社バスクリン 静岡工場様

左から加藤アシスタントマネージャー、杉山課長、石野課長

亀山部長、久保山課長、原田課長、伊久美アシスタントマネージャー

改善活動を継続できる人と体制作りをテーマとして

はじめに貴工場の概要をお聞かせください。

原田:

静岡工場は2011年(平成23年)4月に操業を 開始しました。敷地面積は19,000平米(5,800坪)、 延べ床面積1万平米(3,250坪)従業員数は68名です。

弊社では、入浴剤、ヘアケア、ボディソープ、バス ピカなどの浴室用洗剤の生産を行っていますが、静岡 工場は粉体入浴剤に特化した工場となっており、現在 27品目(バスクリン、カラダプラスアロマスパークリン グ、日本の名湯、きき湯など)の生産を行っています。

コンサルティングご導入の経緯をお聞かせください。

亀山:

もう10数年前のことですが、コンサルティン グを導入して原価低減活動を進めた時期がありました。 ところが、その活動は“やらされ感”が強く、残念な がら現場に定着せずに終わってしまいました。

そうしたなか2008年にはリーマンショックが発 生し、大手家電メーカーでは人員削減が進むような状 況で、同じ製造業として大きな危機感を抱くようにな りました。その頃の生産部は生産トラブルが多く発生 し、組織的、継続的な改善活動も行われておらず、思 い切った対策の必要性を強く感じていました。

2012年、生産部部長に就任し戦略的工場に向け 改善活動を開始したいと考えていました。

そのような折、テクノ経営の工場診断を受ける機会 を得て、静岡工場の詳細な現状分析と、それを踏まえ た工場改革を提案いただきました。

「現場が自ら考え、ボトムアップで改善を進めてい く」という捉え方はこれまでトップダウンでの改善活 動が主だった弊社には非常に新鮮に映りました。また 全員が自ら考え、行動する改善の進め方は「当面、10 年20年先にも、生き残っていける生産部を作らねば ならない」という自分の方針に合致したもので、この 活動がうまくいけば永続的な成長も夢ではないと思い ました。これがテクノ経営のコンサルティングを導入 した経緯です。

生き残るためのビジョンとその具体化のために

改善に取り組むためのビジョンは何でしょうか。

亀山:

私が掲げたビジョンは「業界一の技術力と機動力をもった『強い生産部』にする」というものです。明 確な指針を与えるビジョンがなければ、改善を力強く 進めることはできません。コスト競争力、俊敏な生産力、安全安心品質、この3つが全てNO.1であること が「強い生産部」であるための必須条件だと思います。 今回の活動では、このビジョンを実現するため3つの ターゲットを設定しました。

【それは!】

①生産性向上とコストダウンの継続的な実施

②改善活動を継続的に展開できる「人」と「体制」作り

③成功体験で自信をつけ科学的改善の取り組みとこれ

を支えるマネジメントの基盤を作る。の3点です。

————————————————

さらに、これを踏まえた2012年から3年間にわた る改善活動では

①労働生産性を3年間で40%向上させる

②原料・資材・加工費含め3年間で2億円のコストダ ウンを進める

③SCMリードタイムを3年間で20%削減する

④リードタイムの短縮により製品在庫を2012年3月 末現在の1.25ヶ月から3年後には1ヶ月に短縮する

との具体的な4つの目標を掲げ、特に①労働生産性に ついては、重点目標としました。

改善活動の概略についてお聞かせください。

亀山: まず本活動を重点目標である「生産性向上」から、 SKP(Seisansei Koujou Project)と名付けました。活 動期間は2013年から3年間とし、最初の1年は活動 成果が明確にわかる製造課から取り組みを始めました。 2年目からは間接部門も参加し、工場全体へと取り組 みを広げていきました。

改善活動は事務局の教育から

活動の進め方についてお伺いします。

石野:

まずは1年間、改善活動に取り組んでみようと いう気持ちで始めました。活動を開始する前にテクノ 経営のコンサルタントを含めて2013年2月に会合を 持ちました。そこで1年間の活動の大枠を決定、それ を踏まえて3月から改善活動をスタートさせました。

最初に取り組んだのは事務局に対する教育です。当 工場ではこれまで大きなプロジェクトを推進した経験 がほとんどなく、まず事務局がしっかりしないと改善 活動がうまく進まないというご指摘を受けたからです。

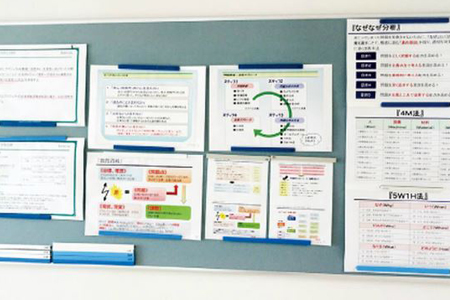

その懸念を払拭するため、最初の3ヶ月は事務局の メンバーを中心とした教育を行い、改善手法について 学びました。具体的な改善の進め方として、VPM活 動のC改善手法、さらにD改善手法と段階的に教育を 進めました。

最初は勉強から入った活動ですが、1年間の活動が 終了したところで定量的な成果が出てきたこと、改善 活動に対する意欲が高まり、更なるレベルアップを目 指すために3年間のコンサルティングを受けることに なりました。

まずは、しっかりとした活動基盤を作ることが、目 前の成果を追うことよりも大切であると実感しました。 1年目の後半ぐらいから活動の基礎である「気づき」に ついての取り組みを強化すると、全員が問題意識を強 く持てるようになったからです。

これが2年目以降に無理なくC改善やD改善に展開 できるきっかけとなりました。まずは「気づき」。そし て「ECRS法」や「なぜなぜ分析」のような具体的な問題 分析の手段と手法を使って3年間にわたる改善活動を 進めることができました。

メンバーの意識の向上とともに活動の足並みも揃うように

改善活動の成果をお聞かせください。

伊久美:

まずは1年目に他部署に先んじて改善に取り 組んだ製造課の成果をご説明します。9チームでC改 善を実施しました。提案件数は385件、提出率は100 %。2週間に1回の提出を求めていましたがメンバー 全員が毎回「気づきメモ」を提出してくれました。

385件の提出に対する実施件数は347件、実施率 は90%になります。非常に高い実施率ではあります が、それだけ改善する項目が多くあったということだ と思います。

「気づきメモ」の提出率が100%というのは素晴らしい数字だと思うのですが。

伊久美:

コンサルタントが限られた日程の中で非常に 熱心に指導して下さったこと、丁寧で細やかな改善活 動の進め方で次第に意識が向上し、メンバーの足並み が揃うようになったのだと思います。

「気づきメモ」も開始当初は顕在化している問題が 次々と提出され順調でしたが、それが一巡してしまっ た後、意識が変わらないままだともう提出することは できません。

しかしSKPが真価を発揮するのはここからです。 潜在化している問題を掘り起こし「気づきを探すこと」 に懸命に取り組んだことでメンバーのスキルが一段と 向上したように思います。

このような取り組みが定着し、現場が活性化、C改 善、D改善につながっていく。結果として、自らの仕 事の効率や生産性も向上する。そのことに満足とやり がいを見いだし、さらに次の改善活動に取り組むと いったサイクルを回せるようになったことがSKPの 大きな成果だと思います。

3年間の活動で生産と人財、マネジメントに関する目標を達成

活動当初に設定された数値目標の達成についてはいかがでしょうか。

亀山:

3年間の活動の結果についてご説明しますと、 17人の活人化ができ、生産現場から物流現場などへ 異動、繁忙期に雇用する派遣従業員の削減といった効 果を出すことができました。金額にして1億4800万 円の削減、また、製造ロスの低減で1200万円、合わ せて1億6000万円のコストダウンになりました。

そして、原料・資材で1億7900万円コストダウン し、総額3億3900万円のコストダウンが実現でき、 計画2億円のコストダウン目標を大きく上回ることが できました。

SCMリードタイム短縮においても、主力商品であ る「きき湯ボトル」の製品仕様変更を実施し25%のリ ードタイム短縮を実現しています。

これらの結果とし、労働生産性40%向上という重 点目標については、44%向上と目標を上回り、生産 部全体の自信に繋がっています。

以上のように、おかげさまで当初掲げた生産性向上 とコストダウン、それを達成する人と体制作り、そし てそれを支えるマネジメントの基盤構築の3つを達成 することができました。

残念ながら在庫目標1ヶ月についてはあと少しで達 成できませんでしたが、今後も全社協力のうえ、活動 を続けていきます。

「解決はみんなでするもの」で達成感を

活動での苦労した点などございましたらお聞かせ下さい。

杉山:

テクノ経営のコンサルティングを受ける前から 当社には「メモ提案制度」がありました。これは現場に おける「気づき」と「改善案」について記入する様式と なっていました。

ところがこの制度は十分に活かされていませんでし た。「気づいて」も「どう改善したらいいのかわからな い」ということが多く、自然と活動にブレーキがか かったと考えます。

気づきメモ活動では「改善案はみんなで考えるもの」 とし、「参加のハードルを下げたこと」「指導会で現場探 索を実践し“気づき”を見つけ出すポイントを指導頂い たこと」もあり、活動開始時から提出率は100%にな りました。現在でも100%の提出率であり、指導会で コンサルタントから個々の気づきメモに対してコメン トやアドバイスをして頂いたり、気づきメモ掲示板に コメントをつけたりすることで、直接本人に伝わるよ う心掛けています。

「自分のメモにもしっかり目を通してくれている」と わかると人は変わるものです。「気づいた」問題に対し て解決策をみんなで考えるための「問題解決シート」に ついても自分達が考えた解決策に上長や事務局が積極 的にコメントをつけることで、個々の「気づき」に対し て、自分達で「問題解決」に取り組むことがうまく循環 するようになり、活性化につながったように思います。

テクノ経営のコンサルティングは「何をすればいい のかメンバー全員で考えていきましょう」というのが 基本的な姿勢です。「本当にそうなのかな?」半信半疑 のまま始めた活動でしたが、自ら問題発見、解決に動 くボトムアップの改善活動は達成感があります。改善 活動の1年目が終わってコンサルタントからの「(改善 活動で仕事が)楽になりましたか」との問いに頷くメン バーも多く、テクノ経営のコンサルティングで次第に 活性化し、「やる気に満ちた現場」に変化していく様子 が実感できました。

成功体験の積み重ねが改善を面白く

活性化が進むと改善も加速したのではないでしょうか。

久保山:

活性化で改善の効果が早く表れるようになっ てきたのは確かですね。これまで当工場では品質を保 証するために検査や点検をかなりの種類実施しており ました。

検査や点検を行ってさえいれば安心してしまい本当 に必要かどうかの検証が忘れられがちです。そこで試 験検査や製造工程を再検証して重複や過剰な項目を省 きました。作業項目が減ったので当然生産効率は上が ります。

生産設備が故障した際も経験と勘による対応から論 理的に(4Mの手法等に基づいて)対策を取ったとこ ろ、昨年もっとも多かったトラブルが今年はゼロにな りました。このような成功体験の積み重ねが改善活動 を面白くし、現場に根付いていくきっかけになってい ると思います。

活動の原動力はメンバーの声

報告会ではおとなしかったメンバーがたいへんイキ イキと変わっていったともお聞きしています。

久保山: あるリーダーは改善活動への取り組みの中で、 年上のメンバーとのコミュニケーションを上手に進め、 現在では年齢や経験も様々なメンバーのまとめ役とし てリーダシップを発揮し大活躍しています。

加藤:

2年目から始まった間接部門の改善活動では、 まず「何を改善すべきか」の議論から始めました。その 結果行き着いたのは「ムリ、ムダ、ムラ」の3Mの改善 でした。改めて業務を分析し、間接部門における「価 値作業」とは何かを全員で考え、価値作業を共通認識 することにより問題が見えてくるようになりました。

また活動の経過を各課内でまとめ「活動の見える化」 を課内で行ったことにより、活動の意欲を高め、継続 的に業務を見直す契機になりました。間接部門からは 各課1名、合計3名の活人化を達成しました。

活人化できた3名は製造課に配置転換し、繁忙期の 派遣社員を減らすことができました。

原田: サポート業務中心の総務部門での改善活動を始 めるとどうしてもサービス低下の視点で物事を考えが ちでした。そこで総務部門として「自責で何ができる か」を定義付けして取り組むよう指導していただいて からは改善が進むようになりました。

杉山:

先ほどもありましたが繁忙期になると派遣社員 の方々の力を借りるのですが、どうしても人によって 技能の差が出てしまいます。技能の底上げについて半 ば諦めながらもコンサルタントに相談すると「彼らの 声を聞きましたか」と問い返されました。

派遣社員の方々から返ってきたのは「指示をもらっ ても専門用語ばかりでわからないことがある」という 声でした。丁寧に用語について説明し、理解が進むと すぐ効果はあらわれました。

これは改善手法と呼ぶほどの物ではないと思います が、SKPに取り組み始めてから、必要と思ったこと は躊躇せず、ぶれずに働きかける信念が持てるように なったことも成果のひとつだと思っています。

改善活動の最終目標は優秀な人財の育成

今後に向けた活動についてお聞かせ下さい。

亀山:

3年間のコンサルティングで社内にリーダーが 育ち、継続的に改善活動に取り組む体制作りができま した。改善活動の継続は管理職の自己啓発にもなりま す。業務の改善は引き続き取り組んでいきますが、こ れからは改善活動を通じて優秀な人財作りにも力を入 れていきたいと考えています。

現場にはそれまで現状維持であれば可とする風潮が あり、「改善する」という発想があまりありませんでし た。だからこそ改善活動に取り組むに当たって先入観 なくゼロベースで取り組め、いい活動結果を残せたの ではないかと考えています。