本ページでは、三井化学東セロ株式会社 安城工場様に対するコンサルティング実績をご紹介しています。

三井化学グループの三井化学東セロ株式会社はフィルム・シートメーカー。1929(昭和4)年に設立された東京セロファン紙株式会社を源流とする東セロ株式会社と三井化学ファブロ株式会社の生活資材事業を除く全事業及び三井化学株式会社の保有していたフィルム・シート製品の一部を分割統合し2010(平成22)年10月に発足した。

全国に6つの生産拠点を有し、主に食品に使用される包 装フィルムと自動車や電子部品、物流、建築の分野には欠 かせない産業用フィルム・シートを製造している。中でも 安城工場が製造する産業用シート「ポリプロピレン・ポリ エチレン発泡シート」は高い技術力と技能・ノウハウが必 要なため海外メーカーが製造できない独自製品である。

ここではその技能の伝承と製造業が今後直面する労働力人口の減少に備えた安城工場の取り組みを紹介する。(※ASAP 2017年 No.2より抜粋)

三井化学東セロ株式会社 安城工場様

左から渡邊部長、岡田工場長、上野課長

高い技術力で独自製品を製造

貴社の概要をお聞かせ下さい。

岡田:

当社は三井化学グループでフィルム・シートを中心とする材料加工事業を行っています。

製品は食品用の包装フィルムと半導体・電子部品の製造工程や太陽電池、物流、建築、飲料、化粧品まで幅広い産業をカバーする産業用フィルム・シートです。

安城工場で生産されている製品は何でしょうか。

岡田:

当工場では主に産業用のフィルムやシートの生産を手がけています。「発泡プラスチック」と呼ばれる製品、中でも原料にポリエチレンやポリプロピレンという汎用の樹脂を使い、ガスを注入して元の体積の5倍程度まで膨らませて軽く・柔らかくした発泡ポリエチレンや発泡ポリプロピレンという素材をシートで製造しています。

厚さが0.8ミリから20ミリまでのシートを製造していますが、特に20ミリもの厚さのシートを製造する設備・ノウハウを持っているメーカー・工場は国内でもあまりなく当工場の特徴と言えるでしょう。このような厚物発泡シートは耐久性と軽さを兼ね備えているため建築用の養生シートや自動車部品保管箱、看板用の素材に使用されています。

「国内でもあまりない」とおっしゃいましたが、発泡シートは海外メーカーが強い分野なのでしょうか?

岡田:

いや、むしろ海外メーカーではほとんど製造していません。国内でも競合するのは3社程度です。製造技術の難易度が高く海外メーカーは手を出したがらないのです。

軽量で耐久性に優れる発泡ポリプロピレンの部品保管箱は自動車部品メーカーが海外進出した日本の自動車メーカー向けに部品を納めるときに欠かせないものになっています。海外では調達できないので最近では素材として当社製品を輸入し海外で箱として組み立てて使おうという動きもみられるようになりました。

現場で発生した世代間ギャップを埋めるために

コンサルティングをご導入いただいた経緯をお聞かせ下さい。

岡田:

当社は発泡シートを40年前から製造している発泡シート製造では歴史の長いメーカーです。発泡シートは製品の用途が幅広く、どうしても多品種少量の生産になります。加えてそれぞれに対応するために、特殊な技術や成型に関する条件設定などの知識や経験が必要になります。従って製造に関してはベテランの「職人技」に頼る部分が多いというのが現状でした。

ところが10年ほど前から、生産現場の年齢層にギャップが目立つようになってきたのです。そうなるとこれまで積み重ねてきた「技能の伝承」が滞り、解決すべき課題としてクローズアップされてきたのです。

技能伝承の必要性について痛感された出来事が他にもあればお聞かせください。

岡田:

先ほどもご説明しましたとおり、当工場で製造する発泡シートに加え、当社全体では食品用包装フィルムと産業用フィルムを製造しております。実はフィルム製造の技術は既に一般化され体系化されています。

これに比べると、発泡製品の技術は特殊である上、体系化も不十分で、本社から技術についての問い合わせがあっても「詳しいところは職人技なので」と答えざるを得ないことがしばしばありました。

製品自体の処方など技術的な点については研究・技術部門が担当しているのですが、実際に製造するための技術・ノウハウは現場でしか蓄積されません。明確な形で技能伝承を進めることは技術・技能水準の維持と向上を望む現場からのニーズであるとともに技術技能を体系化して財産としようと考える本社からの要望でもありました。

自ら問題意識を持ち、自ら動き始める現場作りのために

さまざまなコンサルティング会社がある中でなぜテクノ経営をお選びいただいたのかお聞かせください。

岡田:

10年前には他社コンサルタントに入っていただいて小集団活動を行ったのですが、合理化目標として数値を設定、力技を使ってトップダウンで進めたこともありました。しかし、現場に目標を与えて無理矢理、数字を引っ張り出すようなやり方は反発を生むだけで定着せず現場には小集団活動に対する嫌悪感だけが残ってしまったようでした。

そうは言っても技能伝承と体系化の必要性は依然として残っています。困り果てていたところにちょうどテクノ経営のコーディネーターからお話を聞く機会がありました。

当社と同じような悩みを抱えておられる企業に対するコンサルティング事例を紹介いただき、最初は半信半疑でしたが、生産の現場が自ら問題意識を持ち、自ら動き始めるよう活動を導いていくというお話を聞くうちに次第に興味を持つようになりました。

また、当社の四国にある関連会社が既にテクノ経営のコンサルティングを受けて先に活動をスタートしていたことも聞いており、テクノ経営なら当社のニーズにあった活動を進めていけるという確信を持つようになりました。

縦横のコミュニケーションを重視したCRIP活動

活動期間、対象部門、活動名をお聞かせください。

岡田:

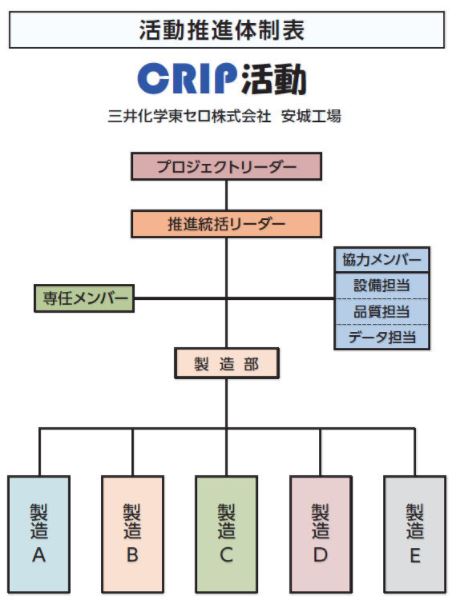

活動期間は2016年の5月から現在も継続中。対象部門は製造部で、活動のテーマは「高効率、高収率の安定生産工場を創造する少数精鋭集団」となることを目指すことです。

活動名はCreative(創造)、Responsibility(責任)、Improvement(改善)、Positive(積極性)の頭文字を取って「CRIP活動」と名付けました。

渡邊:

月に2回コンサルタントと班長が面談しながら進めています。現場のメンバーを班に分け、主管となる製造機器を決めた上で、各班の班長をリーダー・責任者として活動を進めました。ただ、実際の改善活動は製造機器別となるので各機器のオペレーターの作業となります。

主管機器担当のリーダーは活動の結果を直接、各班のオペレーターに伝えるのではなく各班のリーダーを通じて伝える体制としたので製造部全体での縦横の連携がとても重要になります。

上野:

現段階では、製造機器状態について各オペレーターからの意見集約、実際の作業での時間データ収集、課題に対する手順を決めたことを実行しての確認作業をしています。設計した制度が行き渡り、活動に臨んで踏み出したばかりというのが現状です。

これまで「職人技」であった作業や個々のムダ・ムラを明確にし、排除することに全力を挙げています。現場への指標は事務局で集計しています。本格的な活動は動き出したばかりなので、数値を随時伝えることはできません。しかし不良調整率については、調整時間を投入すれは、グラフで表示されるように現場を整備しました。これで、オペレーターがその場で考えられ、すぐ判断・行動できるようになりました。

渡邊: 当工場は4直、3交替勤務で動いています。ですから活動の際にも必ず一つの班は休みで不在です。そこで活動で得た情報がうまく広がり伝達されるような工夫にしました。

現場での活動に対する考え方は円滑に浸透しましたでしょうか。

上野: 活動のために集まってコンサルタントと面会するのは毎回、夜勤明け、日直、午後出勤の4名いるリーダーのうち3人だけです。リーダーの間にはモチベーションの差はありませんでしたが、現場のメンバーには小集団活動に対する先入観もあって浸透には少し時間がかかりました。

改善目標の共有化で不良調整率が改善

改善活動の成果をお聞かせください。

岡田: 現在、日常作業のムダをなくしていくC改善が終わったばかりです。これから現場の課題を解決するためのD改善に取り組もうとしているところです。工場全体で定量的に数値が向上あるいは改善したといったことを披露する段階には至っていません。

渡邊:

活動を進めるに当たってコンサルタントと打ち合わせした際にもまず、「小集団活動を効果的に行うためにもまずは取り組みに対する意識を変えていく」ことを目標に掲げました。

C改善を行うための「気づき」も当初こそは順調に提出されていましたが、数ヶ月たつと半分くらいになってしまい、身の回りの問題を発見することの難しさを痛感しています。

「意識を変える」という定性的な部分での変化はいかがでしたか。

上野: 意識は着実に変わってきているように感じています。総生産重量に占める製品不良調整重量、すなわち不良調整率が活動を開始した頃と比べて3か月間で各グループとも約1.5から2%の改善がみられるようになってきています。

何が理由だと考えますか。

上野:

C改善のための気づきトレーニングのノウハウはこれまで自己流で改善に取り組んでいた意欲の高い人には刺激になったようです。D改善に取り組むための指標作りについても「どのあたりを目指して業務を改善すればよいのか」という目標を共有することで社内の方向性が自然と同じ向きにそろってきたのだと思います。

また、自分の業務に直結しないからといって日常のムダの排除というC改善にあまり興味を示さなかった人もD改善に取り組むに当たって自分の専門とする具体的・技術的な問題に向き合うようになり興味を示すようになったことが理由なのではないかと思っています。

気づきセミナーの様子

技能伝承は若手リーダーがベテランから吸い上げるほうがうまくいく

活動での苦労した点などございましたらお聞かせ下さい。

上野: リーダーを務めてくれている班長は全員、活動の意義や方向性に対してよく理解してくれていると思うのですが、メンバーの隅々までそれが伝わっているかと言う正直なところまだ自信が持てません。

渡邊: そういった状況を打開するため、最近になって活動を軌道修正しました。コンサルタントと打ち合わせて班長だけでなくメンバーにも活動の内容と方向性を直に説明する時間を設けるようにしました。

上野: 実のところ班長の取り組み方にも濃淡がみられます。方向性や使命感には迷いはみられないものの班のメンバーに対する接し方は様々です。各人の個性もあるので仕方がない部分はありますが、班長全員が肩の力を抜いてチームを引っ張っていけるよう、活動に対する理解を深めてもらいたいと思います。

当初の目的である技能伝承についてはどのようにお感じですか。

岡田:

活動のやり方のところでも触れましたが現場は4直3交替勤務での活動なので班も4つ作り、勤務ごとの活動としました。それぞれの班が複数ある製造機器の改善をテーマとして活動しています。

勤務ごとの班編成ですからその機器を担当するオペレーターは他の班にも存在します。つまり班で検討した製造機器に関する改善案は他の班に属する当該機器のオペレーターにも伝達、一方でその意見を集約する必要があるのです。

この仕組みにはもう一つ特徴があります。他班のオペレーターに対してはオペレーター同士が直接やりとりせず所属する班の班長を通じて伝達や意見集約を行うというルールが設けられています。

つまり全員が一堂に会することができないという勤務体制から来る制約に加え、改善についてオペレーターに直接伝達せず、班長を通すというフィルターを作ることによって班長は自班の方針をまとめて伝えながら他班の考えを集約する必要があるのです。班長の能力が広がりさらに力量も試すことができる厳しい反面面白い取り組みだと思いました。

班長はベテランメンバーが務められているのですか。

岡田: そうしている班もありますが若手が班長を務めている班もあります。経験ではなくメンバーとのコミュニケーションがしっかりとれる人を選びました。

ベテラン班長と若手の班長、何か違いはありますでしょうか。

岡田:

ベテラン班長は経験がありますから改善策をとりまとめるのも巧く活動自体はスピード感を持って進めます。その反面、班の活動や方針がその人の色に染まってしまうという欠点があります。

若手は改善策のとりまとめに時間はかかりますが、先入観にとらわれないのでわかりやすく内容が濃いものとなります。技能伝承という観点から見ると若手がリーダーとなってベテランと丁寧にコミュニケーションをとりながら技能を吸い上げるといったやり方が望ましいのではと感じています。

新しい労働力を迎える時代になっても質の高い製品づくりを

今後に向けた活動についてお聞かせ下さい。

岡田:

活動を開始して1年が経過しました。これからプロジェクトを作って職場の課題を改善していくD改善に取り組むべく準備を進めているところです。改善を進める意識は定着してきたのでこれを自分たちのものにしていきたいと思います。最終的には活動を自立して回していけるよう取り組んでいくつもりです。

余談になりますが、これから現場で働いてくれる人は次第に減っていきます。いわゆる「労働力人口の減少」と呼ばれる現象です。この地域はトヨタ自動車のお膝元にも関わらず、早くも人を集めるのに苦労する企業が出てきています。

こういった職場で働くのは今までは男性が中心だったのですが、今後は女性や外国の方々の力を借りなければならない時代がやってきます。

新しい労働力を迎える時代になっても現在の活動を継続していれば、体系化された技術やノウハウを学ぶことができるようになるでしょう。これは今後も質の高い発泡製品を製造していくためには必要なことだと考えています。

1年前にテクノ経営と始めた改善活動は元々、現場の世代ギャップを解決し、円滑に技術伝承を進めることが目的でした。しかし今では当工場の未来を見据えた活動に変わっています。今後もスピードを緩めずに改善活動に取り組んでいきたいと思います。

本日はどうもありがとうございました。

左から自動車部品の枕木、自動車部品作業箱、食品用取り板