日本の食料自給率は38%*、欧米諸国と比較して低水準となっている。お米や野菜、鶏卵などは国内で生産され、その自給率は80%~ほぼ100%と高い一方、飼料用を含めた穀物や肉、油脂類はその大部分を輸入に頼っているのが現状だ。特に顕著なものは小麦だろう。パンやうどんなどに加工され、私たちが日常生活の中で食べる機会も多い食材だが、国内での生産はわずか17%*に留まる。日本の気候が小麦の生育に適さない、農地が足りないなどの問題から、こうした状況を引き起こしている。世界の人口は増加傾向で将来的な食糧危機が叫ばれる中、日本においては農業従事者の高齢化や人口減少が大きな問題となっており、今後ますます国内の食料自給率は低下していくことが懸念されている。

1964年(昭和39年)に鶴岡市大山で創業した株式会社三洋は、農業用の鉄骨ハウスやパイプハウス、穀類搬送機器といった農業資材をはじめ、包装・梱包・土木資材、物流資材の保冷・保温ボックスなど、さまざまな製品の開発・生産を行っている。1970年(昭和45年)には現在の三川町へ本社を移転、以来60年以上にわたり、“創造”をキーワードに毎年新しい商品を開発し、顧客の多様なニーズに応えてきた。

安価な外国製品に負けない国内工場をめざし、生産性150%を掲げて導入されたコンサルティング活動。農業資材と物流資材の開発・生産を事業の大きな柱とし、自社のさらなる成長はもちろん、日本の“食”を支え、未来の日本を守るために取り組む同社の活動をケーススタディとして紹介する。

*農林水産省:「令和5年度食料自給率について」および「総合食料自給率(カロリー・生産額)、品目別自給率等」より

(※ASAP 2025年 No.1より)

1964 年(昭和39 年)4月、鶴岡市大山で創業

月山や羽黒山などの雄大な山々に囲まれ、四季折々の魅力があふれる山形県三川町。庄内平野の中央に位置し、春には一面に菜の花が咲き誇る。また、肥沃な土壌に恵まれ、日本有数の米どころとしても知られている。

株式会社三洋は1964年(昭和39年)に鶴岡市大山で創業後、1970年(昭和45年)に三川町へ本社を移転し、これまで60年以上にわたり、さまざまな資材の開発・製造を行い、地元の農家をはじめ、多様なニーズに応えてきた。「当初はポリ袋やカバーなどを主に製造していましたが、その時流に合ったものを創り出していました。一番初めのヒット商品はコンバイン袋、お米を刈り取る機械であるコンバインにつける袋でした。大型機械の普及に伴って、大容量サイズの穀類搬送用フレキシブルコンテナとして発売を開始しましたが、だいぶ時流にのったといいますか、周辺では製造しているところがなかったのだと思います。本当に忙しくなり、秋の収穫時に使用する袋を一年中作っていたと記憶しています」

そう話すのは、代表取締役社長の石田 伸氏。幼少期は神奈川県で過ごし、創業者である石田氏の父が製袋機を使ってポリ袋などの製造・販売を行っていたのが始まりだという。「自宅兼工場といった形で、夜遅くまで機械が動いていたのを覚えています。父、母だけでなく親戚も呼んで手伝ってもらったり、台風で屋根が飛ばされたり、いろいろと苦労していましたが、楽しくやっていたのではないかと思います。その後、山形に移り、鶴岡市の大山で同じような仕事を始め、私が小学校3年生の時に三川町へ引っ越してきて、以降は株式会社として事業を広げていきました。なぜ袋の製造を始めたのかといえば、祖母が父に事業をやるなら袋屋をやれといったそうです。袋はどんどん使うものだから、決して無くならないみたいな話だったようですが、確かにそうだよなと思います」

代表取締役社長

石田 伸 氏

営業から開発・販売まで、一貫して自社で対応が可能

時代とともに新しい形態へと変化を続け、1t以上入る大きな袋や海上のコンテナカバーなども製造していたそうだ。また、当時は仕入れ販売が主流だった農業用のビニールハウスを自社で材料から加工~販売したところ、他社にはない独自の強みとなった。さらには、これも同じ包むものとして保冷ボックスを開発。現在では農業関連の資材と物流資材が事業の大きな二本柱へと成長を遂げた。石田氏はこれまでの歴史を振り返り、「できるものだったら、何でもやろうという気概。それは昔から変わっていません。すごくヒットしたコンバイン用のコンバイン袋ですが、逆にそれで経営の危機を招いたこともありました。作れば売れるという時代でしたが冷夏に見舞われた年があり、半分以上が在庫として残ってしまい……。その時、父が一つの商品に頼っていてはダメだと思ったそうです。以来、毎年新しい商品を開発し、自社のオリジナル商品を創り出すという気風が生まれました。何でもできる体質というのは潰れにくい会社だと思います。この事業がダメでもこっちがあるといった感じで、現在は大きい柱が二つ、小さい柱もたくさんあり、事業展開がしやすく何があっても大丈夫という感じですね」と話す。

株式会社三洋では顧客のニーズを営業の段階から聞き出し、それをもとに独自の製品を開発、設計、さらには自社の工場で製造して販売する。顧客の問題解決に向け、一気通貫で対応できるところに大きな強みがある。製造部 次長の斎藤 憲和氏は「営業がお客様の悩みやニーズを聞いてくる。それをもとに、商品を創り上げていく。こうした自社で設計して完成できるところが強みですね。縫製工場などを持たず、営業や製造を外部に委託するという形態が多い中、やはりすべて自社で一貫して対応できるのは三洋ならではといいますか、営業とも直接相談でき、お客様のニーズをより詳しく知った上で商品を開発しますので、他社よりも良いものを作れるはずだと自負しています」と、自社ならではの特長を語ってくれた。

製造部 次長

斎藤 憲和 氏

安価な外国製品に負けない工場づくりをめざして

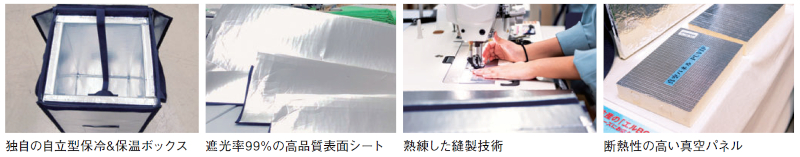

同社の保冷ボックスは、表面材としてアルミ蒸着フィルムに1㎜の発泡ポリエチレンとポリエチレンクロスを積層したシートを採用。遮光率99%で外部の温度変化に強いのはもちろん、高強度で経年劣化が少なく、より高い保冷力を実現している。こうした製品は、-30℃~+80℃まで設定可能な恒温槽を使用して性能試験を行い、流通業、宅配業、医療関係、製菓関係といった運送する製品の種類や運送時間などが異なるお客様の需要に応えている。

農業関連の資材に加え、保冷ボックスが事業の大きな柱へと成長する中、ライバルとなるのは中国製などの安価な外国製品だ。高い品質を保ちながら、いかにしてこれらの外国製品に打ち勝っていくのか。石田氏は「このままではライバルである安価な外国製品に勝てない、それは嫌だなと。しかし、単純に価格を下げればいいというものでもなく、自社の品質を保ちながらどうやって戦っていくのか。だったら、生産性を150%まで上げれば対抗できるんじゃないかって思いました。とにかく、今後も成長が見込めるこの分野をなんとか伸ばしていきたいが、そこに力を入れても価格で負けて受注できないのでは意味がない。だから、価格面でも対抗できる、海外に負けない日本の国内工場になろうとまず決めて、とにかく生産性を上げることができるかどうか、それに取り組みました」と話す。

実際の製造現場ではどのような課題感があったのだろうか。斎藤氏は「生産管理の部分に関しては、ずっと課題だなと思いつつも、どう改善していけばいいか分からないというのを感じていました。どういった方法がうちに合っているのか。合っていない方法で無理やり取り組んだとしても結局長続きしない、というのが今までのパターンでしたので、そういった部分を指導していただけたのはすごく良かったところだなと思います」と、導入時の状況を振り返る。

改善活動で生まれた余力をどう活かすのか 全体へリンクした提案が決め手に

ライバルである安価な外国製品に打ち勝つため、生産性向上を掲げて取り組んだものの、そのハードルは非常に高いものがあったという。「実際にやってみると、全然簡単ではなくて……。できそうな気がしない。生産性150%って、できるのだろうか、無理だろうみたいな感じではありました」と、石田氏。これまでにも他社のコンサルティングを導入したものの、その効果は限定的で全体の成果にはつながっていかなかったとのこと。斎藤氏は「作業改善で製造時間の短縮ができたとしても、瞬間的には改善効果が出ているようには見えますが、目先のムダにばかり着目してしまい、成果が出ない。うちの工場のものづくりに合っていないことを無理やりやらされるというか、現場も成果が出ないので改善=嫌なものみたいな意識になってしまいました」と話す。

コンサルタントの高橋は「これまでも何度かコンサルティングを受けたことがあるということで、どういった作業に価値があるのか、どのようにして改善活動を進めていくのかといった部分はすでにご存じの内容が多かったです。ただ、一番引っかかったのは、生産数が多ければそれなりに効率も良くなり、利益も出しやすいものの、受注が伸びずに生産量が下がってしまうと効率も落ちてしまうという点です。我々の提案では、余力を見つけ、その余力をいかにして将来のために活かすのかという提案をさせていただき、そこにこれまでの違いを感じていただけたのではないかと思います」と振り返る。また、石田氏は「これまでにも他社のコンサルタントからいろいろ教えていただいて、その通りだなと頭では分かっていても、全体がリンクせずに成果が出ないといった印象がありました。作業時間が短縮できたとしても、その後何もしなければ意味がない。成果を生み出し、それを何に活かすのか。そういった全体をうまくリンクさせるような提案をいただいたのが大きかったと思います」と、テクノ経営のコンサルティング導入に至った決め手を話していただいた。

工場風景

タブレット端末を導入して全体の状況を細かく可視化

2年目のコンサルティングが間もなく終了に近づく中、活動の推進に一役買っているのがタブレット端末だ。現場を含め、以前は紙ベースでの管理だったが、2024年の5月頃からタブレット端末を導入。会社から貸与されて、日々の日報はもちろん、材料の在庫把握や生産管理にも活用している。現場を預かる斎藤氏からは、「データ収集に関し、以前もコンサルタントの方から教えられたことはありましたが、それが正しいのか、間違っているのか、整合性がとれず、結局頓挫してしまっていました。今回のコンサルティングで製品のグルーピングというのを指導いただいたおかげで、タブレット端末を活用した管理が実現できていると思います。うちは特に現場など、紙が大好きな職場でしたので、導入当初は抵抗や戸惑いがありました。そこは私も使用方法を動画で録画して配布したり、こうした機器が苦手な年配者は使い慣れた若手に教えてもらったり、徐々に慣れていったという感じです」と、導入から現在までの感想を伺った。

ちょうど電子化に興味を持って取り組み始めたタイミングでもあり、タブレット端末の導入を決めたとのこと。「データを集めるということがすごく大変な作業。こういったものはデータを集めることができてこそ、さまざまなものに活かすことができる。同じ製品を連続して生産するならデータは取りやすいと思うが、当社は違う。それぞれ、オーダーメイドで生産しているものが多いので、現場では四苦八苦しながらデータを集めているのでしょう。今後はこうして集めたデータをもとに、どうやって生かすか、どこをどう変えていくか、そういったものにどんどん活用していってくれると期待しています」と、石田氏は話す。

ちょっとした改善道具は自作で対応

実際の生産現場では、今回のコンサルティング導入をどのように感じていたのだろうか。リーダーの百瀬 修一氏は「テクノ経営さんは製造業のコンサルティングに特化していて、全国的にたくさんの会社で指導されているようでしたので、これまでに試したことがない方法など、いろいろと教えていただけるのではという期待感がありました。もちろん、大変になるのではという想いもありましたが、生産計画や管理がどうしてもうまくいかず、そういった部分でうまく仕組みを作っていただけました」と、導入前の期待やその後の効果についてもお話いただいた。班長の渡部 紀美子氏は「これまでも別の会社のコンサルティングがあって、正直最初は『え?また?』といったふうに思いました。実際に活動を始めてみると、分からないことは丁寧に教えてくださって、何か新しく取り組む際には具体的に細かく指導していただいた上で始めてもらえるなど、今は良かったなと思っています」と、印象を振り返っていただいた。

リーダー

百瀬 修一 氏

一般的な会社であれば、改善に必要な道具などは外部に依頼するか、購入するしかなく、時間はもちろん費用もかかってしまう。そこで試しに、縫製の際に出る糸くずなどを捨てるバックを制作してもらえないか打診したところ、普段から培っている裁断や縫製の技術を活かし、処分するような端材から見事に作り上げたそうだ。ステッチの色を揃えるなど細部にもこだわり、自分たちのミシンに備え付けている。このように、ちょっとした物であれば自分たちで作れることも、独自の強みだろう。

今回の活動で感じる成果や成長をお聞きしたところ、「現在は自分が水すましとして段取りをするようになって、班員の人たちがミシンの作業に集中できています。縫製のスピードも速くなってきているので、縫えるようになっているというのが一番の成長だと感じています。定期的に一件ずつ気づきを出してもらっているので、いろいろなところに目が向くのもいいかなと思っています」と、班長の須佐 志穂氏。

今後の目標について、班長の清和 みよ氏からは「現在の作業手順書は、以前からのものを補足しながら使っている手順書が多い。だから、今後はそういったものを整理しつつ、新人の方でも分かりやすい手順書にしていきたい。そのためには、まずは自分の時間に余裕を持てなければいけないので、段取りを早くこなし、見やすくて分かりやすい手順書の作成をめざしたいと思います」と、更なる現場改善へ向けた想いをお話いただいた。

自分たちに合った方法こそが、活動を前進させるエネルギーに

これまでの活動でどのような成果を感じているのか。斎藤氏は、「自分で取り組んでいて、成果につながりそうだと実感するのは、やはり自分たちに合った、うちの工場に合った方法はこうなんだよと教えていただけているからだと思います。そこが一番、可能性を感じているところなんじゃないかな。活動内容に納得して、これだったらできそうだと。だから、今はポジティブな感情で前に進んでいきそうだというのはすごく感じています」と、自分たちに合った方法を提案してもらっているからこそ、それが活動を前進させるエネルギーになっているという。また、石田氏は「たまたま受注がたくさん入った時期があったため、数字的には良かったのですが、それが受注量のせいなのか、今回の活動のおかげかはまだわからない。やはり、受注量が少なった際にどういった効果が発揮されるのか。その時にはっきりするんじゃないですかね。ただ、生産性アップに必要な方法は無限大にあるんだろうなと。何もこう、今まで教わったものばかりではなく、違った方法もあると教えていただいた部分は非常に良かったと思います。あとは、うまく馴染んできているので、そこはすごいなと。嫌々やるのと、進んでやるのとでは全く違うので。データの取得についても、これまでは比べる元のデータさえ無かった。それが今では、徐々に比較ができるようになっている。そこは非常に良かった部分だと思います」と、活動への取り組みやデータ収集など、これまでに無かった変化や成果をお話いただいた。

日本の“食”を支え、未来の日本を守るために

今後ますます人口減少が続く日本において、私たちの食を支える農業や物流業界への課題は山積している。こういった状況に対して、自分たちは何ができるのか。石田氏は、「会社全体として毎年115%の成長をめざし、5年で2倍になるという目標を立てています。当社の事業は農業に関わる部分が大きく、また保冷ボックスはさまざまな物を運びますが、その中でも食品関連の運搬が多くなっています。とにかく食べ物なんですね。日本の食料自給率は低く、輸入品に頼っている部分が大きい。これから世の中がどんどん変わっていけば、物が手に入らないといった状況もありえます。海外から輸入すればいいという考えは、私は間違っていると思います。やはり、国内で農業を発展させていかなければならない。そして生産性を高め、食料自給率を上げていく。それが本来の姿だと考えています。その中で、どれだけ当社が貢献できるのか。私たちは、日本の農業に関わる方々のお手伝いをして、その対価をいただいています。自分たちの成長が少なからず、日本の国を守るということにつながると考えています。もっとこれから仕組みを変えて、今までの農業資材や物流資材の会社とは違う会社になり、食料を通じて世の中に貢献できる会社になっていきたいと思っています」と、今後の展望や日本の“食”に対する想いをお話いただいた。

また、国内における縫製業の工場が衰退していく中、斎藤氏は、「アパレル等を含めて、この業界は海外の研修生などを労働力に加え、なんとかやりくりしている工場が多い。今後はますます廃業していく会社も増えると思います。そういった状況の中、社長の考えもあって、当社は人を増やし、工場を広げています。どんどん衰退して同業他社の国内工場が無くなれば、逆に当社への仕事はたくさん増えてくるのではないかと感じています。その時の備えをするために、今は改善活動やものづくりの知識を吸収し、きちんと管理・対応できる体制へと整えていきたい。まだまだ難しい部分もありますが、現場の人も含めて自分で考えて良くしていく、そういったことができるような工場にしていきたいですね」と、今後の目標をお話いただいた。

自分たちの成長はもちろん、ひいては日本の未来を守るために。同社の活動はこれからも続いていく。

取材にご協力いただいた方

株式会社三洋

代表取締役社長 石田 伸 氏

製造部 次長 斎藤 憲和 氏

リーダー 百瀬 修一 氏

班長 渡部 紀美子 氏

班長 須佐 志穂 氏

班長 清和 みよ 氏

PDFダウンロード

【コンサルティング事例】 三洋 様