本ページでは、株式会社サイカワ様に対するコンサルティング実績をご紹介しています。

株式会社サイカワは1910(明治43)年に西川鉄工所と して創業。電線、通信ケーブル、半導体用ボンディング ワイヤー等を”製造する機器”「伸線機」の国内唯一の専業 メーカーとして今年で107年の歴史を持つ。

大正時代に入ると石油のさく井機械の製作を開始。こ れは1899(明治32)年、国内最古の製油所である日本石 油柏崎工場(現在のJXエネルギー)が設置され、大正時 代、同社が所在する柏崎地区が石油産業で大いに発展し、 関連機器の需要の高まりを受けたものである。

1933(昭和8)年には先々代の西川弥平治社長と懇意だった理化学研究所の大河内正敏博士の依頼と指 導の下、細部の部品が欠けたドイツ製の中古の伸線機を輸入。関忠三郎専務が設計改良を行い、1934(昭 和9)年に第1号機を完成。翌年にかけて10台を製造した。これが伸線機メーカーとしての「サイカワ」の スタートとなる。

戦前は軍の指定工場として兵器も生産したが、戦後は伸 線機の製造を再開。現在では電線のほか、通信ケーブル、 光ファイバーケーブルの伸線機の製造に加え、半導体ICチ ップに使用されるボンディングワイヤーや放電加工機に用 いられる電極線、パソコンや携帯電話の配線に欠かせない フラットケーブル用製造装置も手がけ、この分野では世界 トップのシェアを誇る。

また、世界で唯一15ミリから0.01ミリまで幅広い線経、 線種、銅、ステンレス、鋼、貴金属、アルミ、合金等あら ゆる金属に対応し、送電線から腕時計の内部で働く極細ワイヤーまで、高い技術力で多種多様な伸線機を 提供している。

同社の伸線機はオーダーメイド。競合となる海外メーカーは手間と時間のかかるオーダーメイドを避け る傾向にあるため、同社は100%個別受注生産体制で対応。顧客の意向を全て取り入れた設計・製造で生 き残りをはかる。

現在はオーダーメイドの精神はそのままに作業の効率化にも着手。工程の中で、最も時間のかかる設計 の生産性向上への取り組みを紹介する。(※ASAP 2017年 No.1より抜粋)

株式会社サイカワ様

左から相沢専務、三富課長

正確な設計図を早く生産現場へ

貴社の概要をお聞かせ下さい。

相沢:

当社は太い線を細い線にする機械「伸線機」を中 心に製造しています。線にする素材も銅、アルミ、ス テンレス、鋼、金などの貴金属と様々です。できあが った線を撚り合わせる「撚線機(よりせんき)」や線を板 の用に平らにする「圧延機」なども製造しています。

線の太さ(線径)も様々でかなり太い15ミリのもの から髪の毛より細い10ミクロン(0.01ミリ)のもの まで扱っており、用途も電線にとどまらず、LSI用の ボンディングワイヤーや超電動ワイヤー、少し変わっ たところでは女性の下着に入っている形状記憶合金 ワイヤー用の伸線機も製造しています。8ミリ以下の 銅線をつくる伸線機の国内シェアは8割から9割に達 していると思います。

コンサルティングを導入いただいた経緯をお聞かせ下さい。

相沢:

伸線機を作り始めて80年以上になりますが、 その間、景気の波を受けて、それなりに浮き沈みを体 験してきました。しかし今から10年位前から世の中 の動きが見えにくくなってきたように感じています。

当社は顧客の多種多様なニーズに対応するため100% 個別受注生産しています。またこのようなオーダーメ イドへのこだわりは競合する海外企業と差別化するた めでもあります。

しかし、そのために製造現場は設計図がないと身動 きがとれません。製品を受注してから納品するまで普 通6カ月程度かかるのですが、それを「3カ月でお願 いしたい」と言われることもあります。また製品を受 注し、設計・製造に動いている最中でもさらに別の企 業からの発注をいただくことがあります。

たとえ忙しくなっても製造は協力会社にお願いする ことができます。しかし、設計はそうはいきません。 仕事が立て込むと開発のための人手が足りなくなって しまうこともあります。また、品質の低下も免れませ ん。この悪い流れを断ち切るためにも設計部門の生産 性向上は欠かせない課題なのです。

顧客と打ち合わせした内容を設計図面にして少しで も早く製造現場に流すということができないと納期や コストなどの面で世の中から取り残されてしまう。こ こ10年間でそんな危機感を持つようになりました。

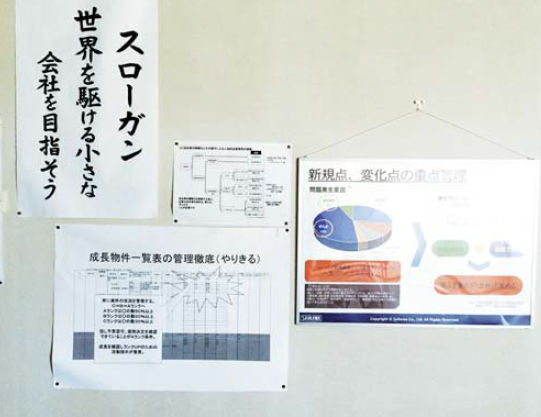

そこで外部のコンサルティング会社の力を借りて設 計部門の生産性を向上させて、生み出した余裕時間を 新技術の開発や納期短縮に振り分けることでさらなる 成長につなげようと考えました。

さまざまなコンサルティングサービスを提供する会社がある中、テクノ経営総合研究所をなぜお選びいただいたのかお聞かせください。

相沢:

きっかけは西川正男社長から「参考になるかも しれない」とテクノ経営のセミナー案内のパンフレッ トを手渡されたことです。当社の旧社名は「西川鉄工 所」というくらいで「機械屋」です。今も一般的な社員 教育は他社にお願いしていますが技術的な悩みについ て相談できる会社はなかなか見つかりません。

テクノ経営は生産技術に関して専門的な知識と実績 を持っています。セミナーには私と技術部長が参加し ましたが、設計やクレーム対応、生産性の向上といっ た、その時、我々が悩んでいるテーマについて聞くこ とができ、当社の参考になるはずだという確信が持て たので工場診断をお願いすることにしたのです。

いざ指導が始まってみると初期の段階では毎週の指 導、最近では5Sやヒューマンエラー防止のための勉 強会を開催する等、一般的な知識に関して現場力の底 上げを図ることができ総合的に生産性の向上に貢献し てくれているなと感じています。

活動を始めてから設計部門の生産性は170%まで向上

活動期間、対象部門、活動名をお聞かせください。

相沢:

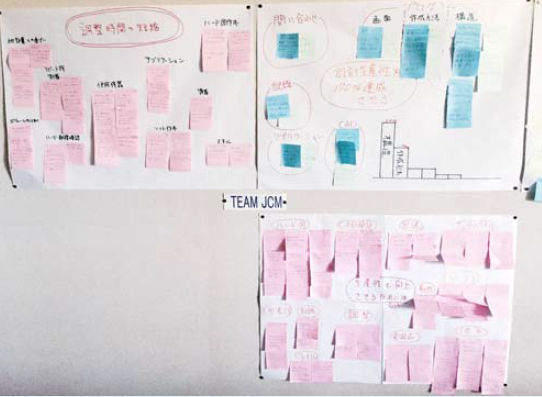

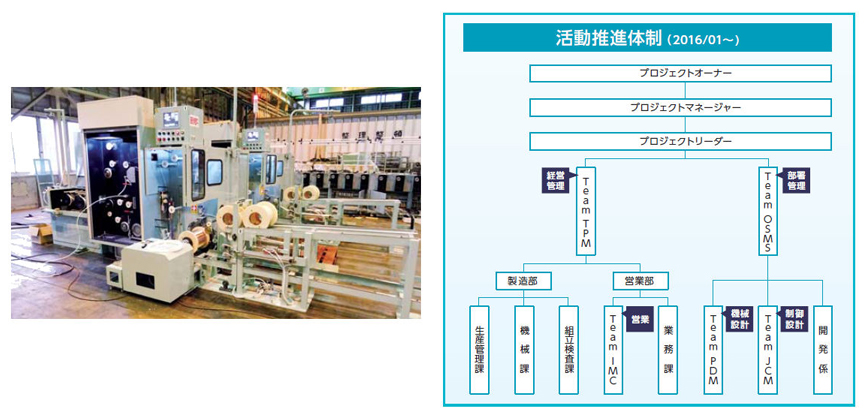

活動は2007年から開始し現在も継続中です。 最初は設計部門に3つのチームを設け、さらにそれを とりまとめる事務局として「チームOSMS(The Other,s Satisfactions = My Satisfaction)」を設置し取り組みを 始めました。

その後順次、営業チーフ、技術チーフ、業務チーフ が担当者として参加し、会社全体の最適化を目指した 「チームTPM(Total Process Management )」を発足さ せて現在も指導していただいています。これら全体の 活動名はテクノ経営の名前から取って「テクノプロジ ェクト」としています。

まずは組織作りから取り掛かり、各課の課長が事務 局を務め、同時に彼らが各チームの指導、チームをと りまとめるリーダーは主任が務めるという体制を作り ました。

これに加えて2015年からは営業でもチームが発足 し、設計も含めて4チーム体制で活動しています。活動 の核心は「顧客から得た情報をいかに早く図面にする か」と「設計部門と製造部門の円滑な連携」の2つです。

活動を始めて現れた定量的な成果をお聞かせください。

相沢: 活動を始めた2007年と比較して2016年現在 で設計部門の生産性は各チーム平均で170%まで向 上しています。

活動を通して風通しの良い現場に

活動での苦労した点などございましたらお聞かせ下さい。

相沢:

今では当たり前のこととして取り組みが行われ ていますが、活動の意義が浸透するまでは抵抗があり ました。なぜ、変わっていかなければならないのか、 このような面倒なことをやらされるのか。このことへ の理解が進むのには少し時間がかかりました。

おかげさまで設計部門の生産性は年々向上しており 10年間で170%にまでなりました。しかし、設計部 門から図面を受け継ぐ製造部門はそう感じていないよ うです。改善活動は地道な努力の積み重ねです。劇的 に成果が上がるということはなかなか難しい。この点 について理解が進まないのははがゆいところですね。 しかし、まだ改善する余地があり、不十分であるとい う声があるのは活動を続けてさらなる改善のためのモ チベーションになると思っています。

三富:

私はプレイングマネージャーとして活動に関わ っています。やはり最初は抵抗感を持ちましたが、活 動を進める中でテクノ経営のコンサルタントに現場の ムダをずばり言い当てられるうちに、このままでは何 も変わらないという気持ちで、自分自身素直に取り組 めるようになり、同様に部下にも指導するようになり ました。

現場のムダというのはみんなが薄々気づいていても 放置されていることが多く、そこを的確に指摘される と問題意識を持たざるを得なくなります。また、「問題 の解決は自分たちで行う」という指導に最初は戸惑い ましたが「解決のための手段・道具の使い方は教える」 というスタイルなので懸命に使い方を覚えて問題の解 決に取り組むようになりました。

これまでは何かあっても一面的な見方しかできなか ったので、改善活動に行き詰まりを感じることもあっ たのですが指導を受けてからは多面的な見方ができる ようになり問題解決のスピードと質が向上しました。

活動を進める中で社内のチーム間の関係に変化がみられるようになったとお聞きしていますが。

三富:

設計チームは機構設計と電気制御設計の2つの チームに分かれています。当社の伸線機の製品の形や 部品の厚さ、重量、製品内部の部品構造などを機構設 計が、これらを円滑に作動させるための設計は制御設 計が行います。

両チームはこれまでそれぞれの考えで仕事を進めて いて、設計の途中で機構と制御を調和させるため再調 整を要する場合もあって問題となっていました。しか し、最近は改善活動の事務局であるOSMSに双方の マネージャーが所属していますので、相互に意見を出 し合いながらリーダー相互でコミュニケーションを取 ろうと努力しています。

特に最近は2カ月に1回の活動発表会と年1回の成 果報告会を通じて各チームが何を悩みどのように解決 しようとしているのか知ることができるようになった ので相互理解が進み風通しもよくなってきたと感じて います。

営業チームが経営管理に関わるチームTPMに参加しました。

三富:

当社はオーダーメイド、一品一様のものづくり が特色のメーカーですが、そうは言っても各製品には 標準的な仕様というものがあります。しかし、営業と して顧客の要望に応えているうちにそれがあいまいに なりがちでした。

標準的な仕様をはっきり決めておけばそれを基準に して仕様の変更にも対応でき、価格、納期、機能の動 きもすぐに把握できます。このように技術的な知識を 共有し、足下を固めておけば顧客の要望を仕様書に早 く正確に落とし込めるようになるのです。

相沢: 顧客からの要望をしっかり反映した仕様書はこ れを受けて図面を作る設計部門の生産性向上にもつな がっていくのです。そのために仕様書の作り方につい て設計と営業がお互いに情報の取り方を考えようと話 し合っています。

全社の最適化でグローバル競争を勝ち抜く

今後に向けた活動についてお聞かせ下さい。

相沢:

設計部門から始まった改善ですが、今は営業や 業務部門も加わって全社的な活動になりつつあります。 これからはいよいよ製造部門も巻き込んだ改善を進め ようと検討しています。ただ、設計部門が「図面を早 く正確に出す」ことの重要性はこれからも変わりませ んので引き続き改善に取り組んでいくつもりです。

営業もグローバル化が進む中、海外の顧客からも受 注を取り、海外の競合メーカーとも戦っていかねばな りません。また、伸線機というのは設備機械なので繁 閑期で売り上げと工場の稼働に大きな差が出てしまう のです。

そこで今後は引き続き指導を受けながら顧客の予算 措置の時期にまとめて仕事を受けるのではなく、先回 りして受注できるような営業活動とそれに対応できる 設計・生産体制を全社で構築していきたいと考えてい ます。

本日はどうもありがとうございました。