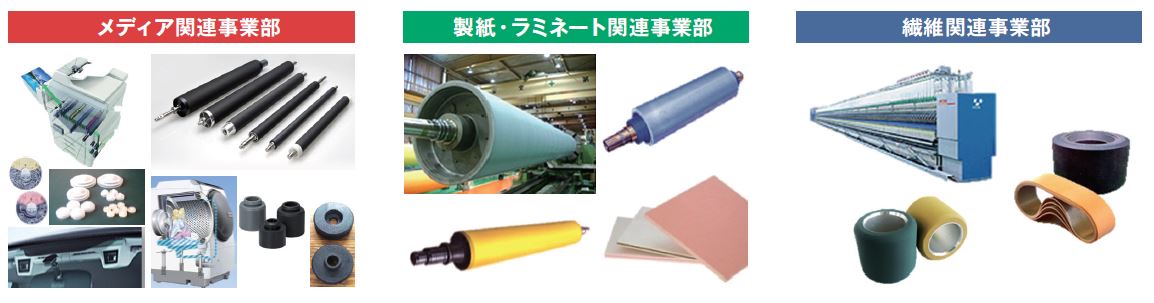

ヤマウチ株式会社1918年(大正7年)は創業以来、工業用ゴム・プラスチック製品の専門メーカーとして社会に貢献をしてきた100年企業。現在では事務機、医療、自動車、電池、白物家電、製紙、紡績機器関連など、幅広いジャンルのメーカーに高品質な工業部品を供給、高い評価と信頼を得ている。 その強みは、他社の追随を許さない専門性で世界を掴む「ニッチ&グローバル」戦略。全世界のメーカーの多様なニーズに応えるべく、ダイナミックな企業活動を展開している。 今回はその企業活動の基盤となる、営業・開発・製造が一体となったものづくり現場力の “再生から躍進”を目指す、4年間の京都長田野工場での取り組みを紹介する。

現場力の向上を目指して

京都長田野工場の事業内容についてお伺いします

安井氏:

京都長田野工場はメディア・事務機器関連部品の開発・製造を行っています。海外4工場のマザー工場という位置づけで、メディア事業部門に関わるすべての製品を幅広く製造しています。

また、メディアイノベーションセンターという、ブレイクスルー技術を生み出す開発の拠点「知の工場」も併設されています。近年では、医療用・自動車関係など従来の製品とは異なる新規分野の開発・製造にも事業を拡大させています。

どんな課題を抱えておられたのでしょうか

安井氏:

当社では以前よりTPM活動に取り組んできました。1991年から活動を開始し、今年で31年目に入ります。立上げ当初は外部の指導を受けながらYPM(ヤマウチ流TPM)を推進した後、自主改善に移行して活動を盛り上げてきました。

その後、私は海外工場に赴任となり、2 0 1 5年に京都長田野工場に戻ってみると職場の雰囲気が以前とずいぶん違いました。あえて悪い表現をすると、他人任せでムダに気づかない、変化を嫌う人たちが多いと言った状況が散見されました。活動当初の勢いが失われていると感じました。

海外では文化の異なる人との意思疎通に苦労をしました。だから日本に帰れば言わなくてもやってくれると思っていましたが、実状は「海外のほうがマシではないか」とも感じた次第です。そこで、なんとか製造部門を中心に現場力の再生を図りたいと考えていました。

テクノ経営の工場診断を受けられたきっかけについてお伺いします

安井氏: 再生の方策を模索していた時期、2018年2月にテクノ経営総合研究所の経営革新セミナーに参加しました。「ものづくり人材力の向上」という、まさに当時の課題である現場力の向上につながるテーマでした。講演の内容が課題解決につながる非常に具体的な内容であり、再生に向けて活かせるのではと考え工場診断をお願いすることにしました。

工場診断を受けられたご感想はいかがでしょうか

安井氏: 診断後の報告書のなかで一番印象に残っているのがセルラインに潜むムダの指摘でした。それまで社内では個別の作業をいかに早くするかを中心に改善に取り組んでいたのですが、診断報告書には動線や歩行、レイアウトの見直しによる改善アイデアが具体的に示されていました。こういう考え方があるのかと正直なところ驚きました。それまで当社では思いつかない発想だったからです。それ以外にも当社とは異なる改善の着眼点が数多く提案されていました。社長にも報告し、「そんな考え方があるのか。それなら一度やってみろ。」ということでコンサルティング導入に至りました。

『ものづくり現場力』 再生プロジェクトの推進

現場力再生に向けた活動の概要についてお伺いします

安井氏:

活動名は『ものづくり現場力』再生プロジェクト。あえて“再生”というキーワードを用いて、もっと活気があって、みんなが輝き、職場を良くしようという雰囲気にしたい、という願いを込めて名付けた活動名です。

活動開始は2018年6月、OA の加工部門からスタートし、同年末からは徐々に対象を広げて工場全体へ展開していきました。当初はやらされ感もありましたが、成功体験の積み重ねで意識変化や現場力向上が進み経営成果もでてきました。明るく前向きな担当コンサルタントの気質が当社の社風にマッチングしたことも成功の要因です。

樋口氏:

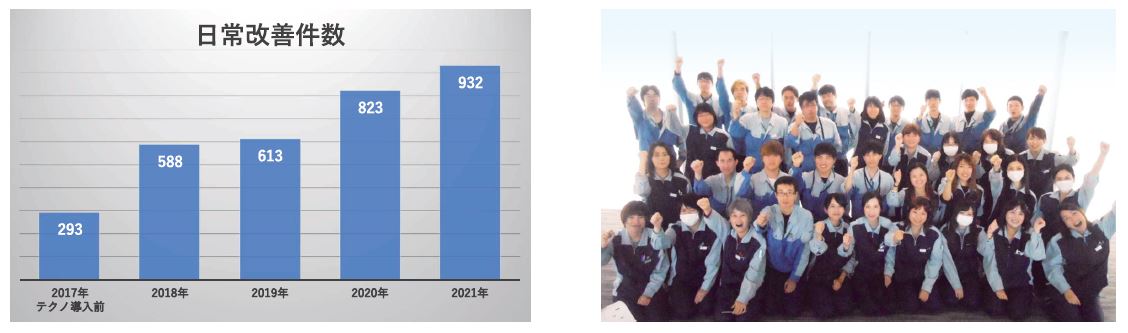

『ものづくり現場力』再生プロジェクトは「人材育成」も目的として活動を開始しています。問題に気づく力や改善力の向上を目指し、プロジェクトを推進しています。活動を進めていく中で、これまで「当たり前」としていた作業も「改善ネタ」としてみる事が出来るようになり、現場作業者の意識が大きく変化してきました。

自分たちで問題を見つけて改善する力を向上させるためには、若手社員の手本になるべき人たちも重要です。「ミッド・キャリア・リトレーニング(MCR)」というベテランを対象にした活動にも力を入れています。ベテランが率先して改善を進める姿を見せることで、若手によい影響を与え、全体のレベルを更に引き上げることにも取り組んでいます。

今年からは現場力の“再生”から“躍進”にプロジェクト名を変更し、将来を見据えたワンランク上の活動に発展させています。各部署のリーダーを中心として「強い製造」を目標に、自主的なプロジェクト運営に挑戦しています。

活動事例

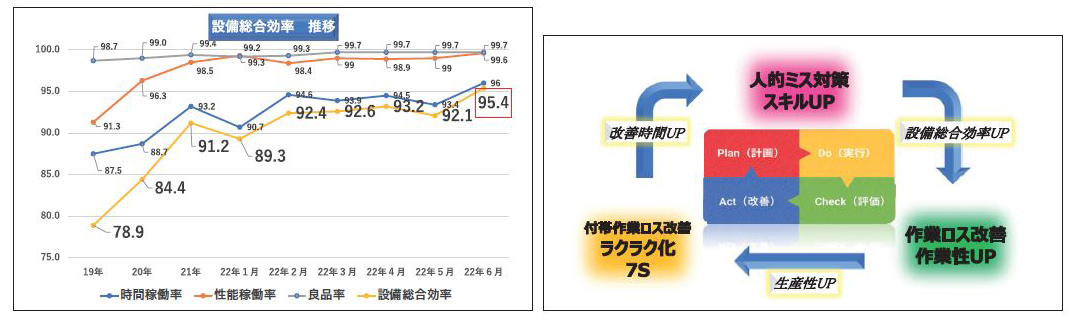

停止ロス改善にる生産性UP

PR係は生産性UPを目指し、停止ロス改善に取り組みました。 停止内容は故障によるものが多く見られ、復旧作業は限られた作業者しか出来ない事もあり、長時間停止する事もありました。そこで、故障原因の分析、復旧作業が出来るように保全スキルUPに取り組みました。

停止ロスが削減された事で時間稼働率が上昇し、設備総合効率は95%に到達しました。「生産性が上がる事で改善に取り組む時間が生まれ、更に改善を重ねていく。」このサイクルを作り、常に工場のトップとして全体のモデル部署としてあり続けたいと思っています。

利益の最大化

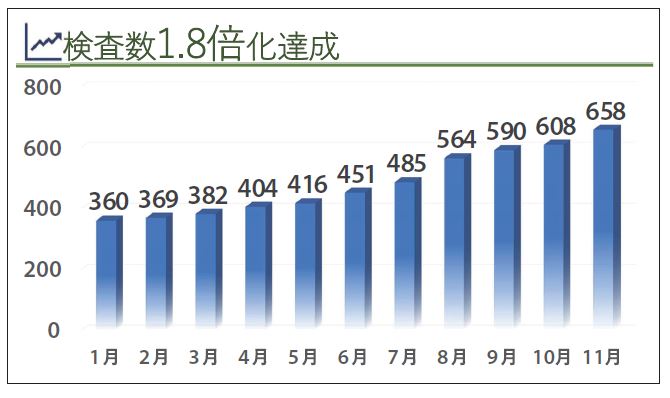

AA課では利益の最大化を目標として活動してきました。活動当初は検査人員が15名もいる状態で、人件費で利益を落としていました。そこで人件費のハーフ化を目指し、検査工程の改善に取り組みました。

まずは動作分析を行い、人・物の動線に着目し、最適なレイアウトに変更しました。また、 検査をしている作業者の負担を減らす改善や、成形現場での品質改善を進めた結果、検査 数量は1.8倍、検査員が7名となり人件費のハーフ化を実現させました。(生産性約4倍)

MCR(ミッド・キャリア・リトレーニング)活動

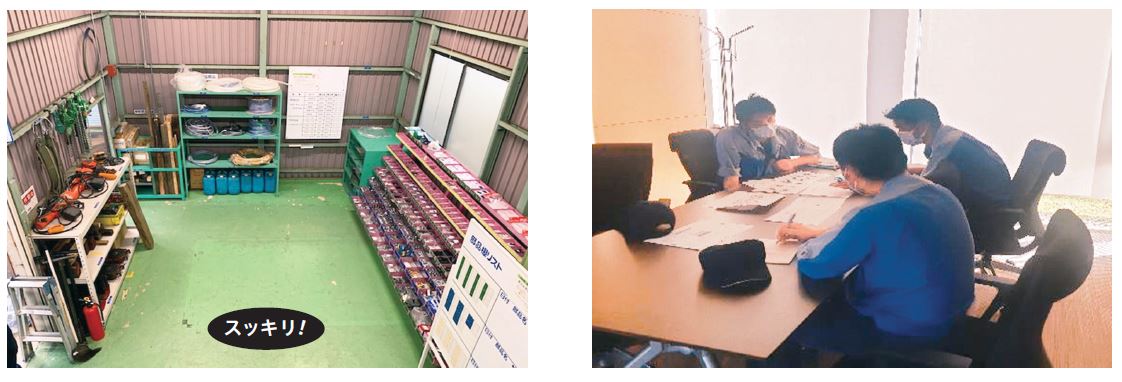

中堅社員の改善手法のおさらいと若手への指導力UPを目的としたMCR(ミッド・キャリア・ リトレーニング)活動を行いました。

第1ステップは、中堅社員でチームを作り、「共有エリアの改善」という難しいテーマに取り組みました。次のステップとして、若手に改善手法を教えるために、若手と中堅社員が一体となって改善に取り組む機会をつくりました。

若手にとっては改善の基本を学ぶいい機会となり、中堅社員としても改善手法の再確認および積極的に若手を指導するよい活動となっています。

7S(5S+2S)活動+ 感度UPトレーニング

従来から7S委員会を設置し、日常改善活動を継続してきましたが、改善件数も下がり活動が低迷し始めていました。

活動を活性化させるため、『ものづくり現場力』再生プロジェクトで実践した「感度UPトレーニング」を7S委員会でも取り入れる事にしました。これにより課題に気付くようになり、改善件数も大幅に増加しました。

現場を担当している7Sリーダーからは、「以前よりも現場がスッキリし、従業員の意識も上がった。」という声が聞かれるようになりました。

お客様からも「整理整頓が各現場でしっかりできており、スッキリ綺麗な職場ですね。」 とお褒めの言葉もいただいております。

発想力と技術力で次の100年を見据えた事業展開

今後の課題やビジョンについてはいかがでしょうか

安井氏: メディア事業を取り巻く市場はどんどん変化しています。たとえば、ひと昔前にはオーディオテープやビデオテープのテープを送る部品であるピンチローラーが世界シェア90%を獲得した時期もありました。しかしながら記憶媒体がビデオテープからディスクに移行すると、ピンチローラーの需要は急激に減少しました。その変化に対応するため、新たにディスクのクッションという需要を開拓するとともに技術開発を進め、事業部の売上げを落とさないようにしてきました。現在の商品も今後どうなるかわかりません。常に将来を見据えて営業と開発が協力して、新たな商品開発に継続的に取り組むことが必要です。

営業が常にお客さんの声を聴いて新しい技術情報やマーケットを探し、それを開発が設計して製造がつくる、といった一連の業務プロセスにおいて、営業・開発・製造が三位一体となり「ものづくり現場力」を高め続けることがますます重要になってきています。生産性を高めることでコストダウンを図り、新しい商品開発をするための利益の源泉を生み出す改善活動は、これまで以上に重要な意義を持ってきています。

昨今の樹脂・金属・シリコンなどすべての原材料価格や運送コストが高騰している環境下においては、より一層マザー工場としての使命を果たし、メディア関連事業部全体をグローバル視点でけん引していく必要があります。

京都長田野工場の生産方式は、セル生産/ライン生産、人中心/自動機中心、といったように幅広く様々にあり、また次々に立ち上がる新製品の垂直立上げ等、取り組むべき改善テーマはまだまだ無数に存在します。これからもお客様からの多種多様なご要望を満たすために、営業・開発・製造が三位一体となり、製造がこの一翼を担うべく『ものづくり現場力』を“躍進”させていきたいと考えています。

本日はありがとうございました

取材にご協力いただいた方

ヤマウチ株式会社

メディア関連事業部 取締役 安井 正 氏

メディア関連事業部 TPM環境推進室 樋口 尚宏 氏

PDFダウンロード

【コンサルティング事例】 ヤマウチ株式会社様