駅周辺に市役所や大型商業施設が並ぶ、大阪府大東市の中心ともいうべき地区、住道。

そのJR住道駅から少し離れ、閑静な住宅街を通り過ぎたところに、大阪中央ダイカスト株式会社の本社屋とダイカスト工場がある。

カーボンニュートラルにSDGsへの取り組みなど、昨今の製造業にとって環境問題への積極的な取り組みは、作り出す製品の品質とともに、その企業の価値を物語る大きなファクターであり、これからの企業ブランディングを考える上での重要なポイントであるといっても過言ではない。今後の製造業においては、エネルギー原単位、CO₂を下げないとモノが売れない時代とさえいわれている。

そんな時勢のなか、テクノ経営総合研究所のコンサルタントと共に省エネを基軸のテーマとした企業改革に取り組み、めざましい成果をあげた同社の事例を紹介する。

省エネ活動に立ちはだかる「大きな壁」

大阪中央ダイカスト株式会社は、昭和29年に松下精工(現パナソニックエコシステムズ)の専属協力工場として大阪市城東区で産声をあげた。

主に扇風機のダイカスト部品の製造で戦後日本の高度成長を支え、昭和36年に現住所に移転し会社組織となったのち、昭和43年にはダイカストで培った技術力を基にプラスチック事業部を設立、会社として更なる拡大と成長を遂げてきた。

その高い品質と技術力で、今では自動車部品をはじめ照明器具の部品や監視カメラの部品、建築金物関係など幅広い分野のダイカスト製品・プラスチック製品を製造し、顧客からの高い信頼を得ている。

非鉄金属をガスの炎による高温で溶解し、それを金型に圧入して製品を鋳造するダイカストは、もともと大きなエネルギーを消費する技術である。生産中は炉で原料を溶かし続ける必要があるため、電気よりガスの使用量が多く、生産量の増減に対してエネルギーの固定費が高いのもダイカストの特徴である。

そんなダイカスト製品を製造する同社にとって、「省エネ」への取り組みは今後の事業の発展、持続性、成長にとって欠くことのできない、それこそが経営課題の一つにもなり得る大きなテーマである。

「省エネ法に基づき行政に提出する定期報告書の精度が悪く、記載ミスによる差し戻しが毎年のように起こりました。再提出への対応も非常に困難で、大きな課題だと感じていました。精度が低い原因は、定期報告書に関する知識不足にあることは自覚していたのですが、その改善にどうアプローチしたらいいのか、わからなかったのです」

そう語るのは大阪中央ダイカスト株式会社 常務取締役 技術部 部長 森 広史氏だ。

「特に苦慮していたのがエネルギー原単位分母の設定です。定期報告書作成時の課題という部分も大きいですが、省エネに取り組む以上、その成果を指標するのに役に立つ、当社の事業の実情に合った正しい設定にしたいという考えもありました」 と同氏。

現状を打開するため何度もセミナーに足を運び、講師への質問も積極的に行った。また自力での勉強を重ねた。

しかし、エネルギー消費について生産量に追従しない高い固定費がかかるダイカストの製造工場という特徴もあいまって、なかなか工場の現状にマッチするエネルギー原単位分母の設定への理解は進まなかった。

そんなとき、FAXで案内が来ていたテクノ経営総合研究所のセミナー情報が目に留まり、セミナー受講を経て、テクノ経営のコンサルタントに「エネルギー原単位適正化」の診断を依頼した。

実際に現場で活動を牽引する一人である同社 技術部 係員 包清 秀泰氏にとって、「なにか少しでも『刺さる』ものがあればいい」という気持ちでのセミナー受講と、その後のコンサルタントによる現状の診断だった。そこには、せめて現状を打破するきっかけだけでもつかめればという思いがあった。

テクノ経営総合研究所 西山コンサルタントの診断結果と指摘を受け、原単位分母の設定のみならず、自社の「省エネ活動」全体の問題点が明るみになった。それまで、いまいち盛り上がりに欠け、停滞していた全社を対象とした省エネ活動に、少し光明がさしはじめたような気がしたという。

「まず原単位分母設定の問題ですが『こういう設定にしなさい』という進言ではなく、なぜその設定が当社にとって適切なのか明確な具体性を持って説明していただいたことで、非常によく理解ができました」と、包清氏。

「やはり具体的な数字や根拠を見せてもらえると自分の中で納得がいきます。それが強い印象となって頭に入ってきました」と同氏は続ける。

喫緊の課題として定期報告書の提出期限が迫っており、まずは定期報告書の作成と提出についてコンサルティングを受けた。

その指導方法がわかりやすく、納得いくものだったので、範囲を省エネ活動全般に広げ、コンサルタントの指導を仰ぐことに決めた。

これを受けて、コンサルタントを導入しての「省エネ」企業改革は本格的なスタートを切った。いわばここからが、同社にとっての省エネ活動「元年」である。

歩み始めた活動 確固たる基盤の整備

「正しい定期報告書の書き方と適切なエネルギー原単位分母の設定は理解できたのですが、その数値を変更する場合、過去5 年間の報告書を再提出する必要があります。そのために少なくとも6 年分のデータの整理が必要になりました。当社はそれを紙ベースで保存していたので、それをExcelにすべて入力するところからはじめました」

包清氏は経理部の部屋に籠り、関連書類の入った段ボール箱を引っ張り出して入力に取り掛かった。この作業は、これまで必要なデータをしっかりとデータベース化してこなかった同社の課題解消のひとつとなった。

「西山コンサルタントには、入力したデータの分析と同時に、Excelの使い方まで細かく指導を受けました。今でも印象に深く残っているのが、西山コンサルタントがデータ作成において細かな数式設定ひとつについても一切妥協を許さなかったことです。正確で不備のないマスターテーブルの構築は定期報告書作成の際に役立つだけではなく、のちに誰にでもわかる指標で省エネ効果を『見える化』することによる活動の活性化にも役立ちました」包清氏は当時の作業を振り返ってこう語る。

「当社の省エネ活動が高い成果をあげ、そして今も継続しているのも、こうして最初にしっかりとしたマスターテーブルを作ったおかげだと思っています」

当惑する現場 全員参加への「心の障壁」

省エネへの取り組みは、もちろん定期報告書の適正な作成・提出だけではない。省エネ法では、エネルギー原単位において前年比1%削減が求められている。

この数字を達成するためには、消費エネルギー、CO₂を下げる実践的な取り組みを全社挙げて行っていく必要がある。

省エネ法では、事業者はその削減率によってクラス分け評価され、評価B以下の企業は現地立ち入り調査の対象となる。企業価値、ブランディングの面においても非常にシビアな課題である。

「改善活動を本格化していくにあたって苦労したのは、改善活動の中心にいる私たちより、現場スタッフの一人ひとりかもしれません」と、包清氏は語る。

現場でモノづくりに従事するスタッフは、今まで同じやり方で長く業務を行ってきた。長年培ってきたそのやり方、ノウハウで製品の品質を守ってきたという自負もあるだろう。そこに「省エネ活動」という観点から、業務の改善を促したとき、どう自分たちの動きを変えたらいいのか、何を課題として挙げればいいのか非常に当惑している雰囲気が見てとれたという。

社内からは当惑だけではなく、多少の反発もあった。

「現場の一部から『省エネというなら製造機械を止めないといけない。機械を動かして生産をしている以上、エネルギーは使う』という意見が出ました。あとは部門を問わず全社的に取り組んだので、大きな設備を使わない部門、たとえば事務系の部門からは『洗い出す課題や取り組むべきことなんてない』という意見も出ました」森氏は活動当初を振り返った。

「大きな機械・設備を使わない部門に、単に『省エネに取り組んでください』というメッセージを発しても、時としてそれは我慢を強いるように聞こえてしまいます」と語るのは技術部 部長 中川 康弘氏。

「彼らはエネルギー消費の大きい設備を使いませんから、部門として省エネに取り組むにおいて何か改善できそうな課題を出してくれと言っても、たとえば寒暖が厳しい季節にエアコンの設定温度を変更しなければならない、などといった考えに陥りがちになるのです」

中川氏は、それが積極的な取り組みへの参加を阻害するマインドになってしまうことを懸念したという。

西山コンサルタントからも「省エネは、決して我慢をしてはいけない」という指導を受けていた。

こういった意味からも、省エネ活動を真に推進し成功に導くためには、会社全体での正しい省エネ活動への理解と意識改革が必要だった。

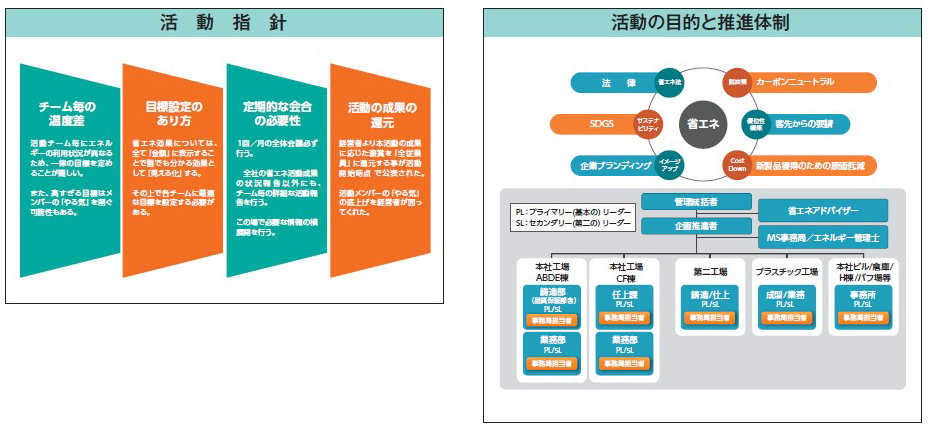

そこで各部門に事務局担当者を置き、その事務局担当を通して各部門に省エネ活動の意味を伝え、現実的な部門ごとの課題の洗い出し、目標設定の調整を行うことにした。エネルギー削減規模の大小ではなく取り組んでみることこそ大事であると伝え、部門ごとにできうる限りでの目標を設定した。

行う仕事が違うのだから、省エネへのアプローチも違って当たり前だ。決して無理な目標は立てず、各現場で自分たちにできることを課題にするように進めていった。

見える化が実現した全社員参加の活動

今回の活動に対して、社内の雰囲気をガラリと変えた要因のひとつは、部門ごとの目標設定のあり方と、それに取り組んだ結果の徹底した「見える化」だった。

「取り組んだ省エネ活動の効果については、西山コンサルタントの指導を受けて、すべて『金額で見える化』するようにしました。『ここを改善したら、金額にしてこれだけの削減ができた』という結果を見せられると、誰にでもその効果がわかります。金額の大小だけではなく『やればやるだけ効果があるんだ』という実感が、私たちには大切だったのです」と、包清氏は金額による見える化の成果をこう語る。月に1度、コンサルタント訪問時には必ず各部門の代表者が集まる会合を持つことにしたことも取り組みの活性化につながった。

各部門が資料を作成し、その場で月の活動の進捗を報告して確実に効果が現れていることを確認した。そのうえで、さらに横展開に広げられる活動はないかディスカッションした。

「さらに4カ月と半年に一度は各部門が、それまでの取り組みの総括を発表、報告しました。積極的で効果が出ている部門の発表を受けて、他部門も奮起する。そういう好循環が生まれましたね」と、森氏は振りかえる。

「一度(うちの部門は)何も改善できるところなんてないと思い込んでしまったら、そういう意識に引っ張られて改善案なんて出てきません。だからこそ、全部門の積極的な取り組みを引き出す意識改革が必要だったのです。そのためには他部門の取り組みを知って、互いに刺激を受けることも重要でした」と、包清氏。

「全員参加」の意識改革は功を奏した。大きなエネルギーを消費する設備を使わない部門からも自分たちにできることを取り組もうという意識が高まっていった。

「たとえば、省エネに取り組むにあたって給付を受けられる補助金制度がいくつかあります。その内容や申請方法を調査して、給付を受けられそうなものがあれば申請手続きをする。あるいは作動効率を上げるためエアコンの室外機の掃除を年に数回行うなど、これらも『省エネ』活動のひとつです。こう考えると省エネは何も生産現場だけの課題でないことが全社的に理解できるようになりました」と、森氏は語る。

取り組みの本質が理解されはじめて根付きをみせてからは、中心メンバーから各部門に特定の取り組みを促すことはなかった。あくまで部門ごとに自分たちで取り組める範囲での改善テーマを抽出し、それに各部門が主体的に取り組んでいくというスタンスが醸成されていった。

「効果を見るために何かしらの数値計測が必要な課題が出た場合は、計測器の設置・設定を手伝うことはありましたが、取り組み自体はすべて部門からの課題出しをベースに行っていきました。とにかく自分たちで課題抽出して改善活動をしてみて、特に効果が得られなかったのであれば、それを踏まえて軌道修正をすればいいのです。まずは積極的に動くことが大切だということがみんなに理解されはじめました」と包清氏は活動の姿勢を振り返る。

取り組みを加速させる経営者からの支援

活動の根付きと活性化について、もうひとつ大きい要因がある。経営者の積極的な理解と数々のバックアップだ。

まず活動開始時点で、神田 惠吉 代表取締役社長から、当活動の成果は全従業員に褒賞という形で還元するということが公表された。

小さな課題でも、しっかり取り組んで効果を出せば自分たちに還ってくるという大きな動機付けを経営者である社長自らが行った。

「当社には外国人の実習生やパートさんなども多数おりますが、正社員だけでなく、そういった人たちまで全員を対象としてもらいました。こういった実感を伴った評価は全員参加の取り組みを掲げるうえで非常に大きな力になりました」と、森氏は言う。

経営者からのバックアップは褒賞だけでなく積極的な設備投資にも及んだ。

活動に必要ならばと各種計測器購入なども積極的に行われた。高圧洗浄機の購入申請も出たが、これもそれで効果が期待できるのであればと投資対象になった。

「計測器があることで正確な数値の把握ができる設備も多く、それによって効果の可視化と目標の標準化がさらに進みました」

「また、『この計測器があるのなら他のところの数値も測定してみて改善課題に加えたらどうか、ツールがあるのであれば、それを使って新しい課題に取り組めば効果があるのではないか』といった活動の横展開も生みました」

包清氏は積極的な設備投資が生んだ好循環をこう感じていた。

合言葉は「Go To S」で心をひとつに

当活動の活動名も神田社長の命名による。

コンサルタント支援による省エネ活動を始めたころ、コロナ禍の中で「Go To Eat」「Go To Travel」という言葉が世間を賑わしていたが、それに着想を得て「Go To S」と名付けられた。省エネ法による事業者クラス分けでSクラス獲得を目指そうという意味が込められている。

コンサルタントの支援が入り、活動を本格化するまでは事業者クラス分けなどを気にする風土ではなかったという。たとえ下位クラスでも、取り組んでさえいればいいという考えがあった。

しかし西山コンサルタントから「このクラス区分は会社として公に評価されるものですよ」という指摘を受け、企業価値、なにより会社の将来を思い描く意味においても下位クラスに甘んじていてはいけないという危機感が生まれた。

会社としての危機感と、徹底した活動成果の見える化による全員共有、そしてスタッフの活動意欲を支える経営者含む会社全体としての考え方。

今回の活動の成果を生み出したポイントはこのあたりにありそうだ。

省エネから、自分たちの「働きかた」を変えてゆく取り組みへ

活動の総括としては、活動当初、コンサルタントから目標設定されたのは金額で700 万円分の削減を実現するための課題抽出が求められた。

それに対し、1,200 万円の削減を目標とできる課題が各部門から洗い出され、実績として1,500 万円以上の削減を達成。事業者クラス分けもSクラスへと昇格した。

「今回の取り組みに関しては、単に省エネへの意識改革以上のものを社内に生み出したと思っています」と語る森氏は、今回の活動が生み出した社内の変化も実感していた。

「当社はこれまで朝礼などをする企業風土はなく、各々定時になれば仕事に取り掛かりましょう、という状態だったのですが、今では毎月、各部門で朝礼をやり始めて、そこでも省エネ活動のことをはじめ、さまざまな話をするようになりました。このような変化がみられるようになってから、会社の雰囲気がまた変わったと感じます」と、森氏は続けた。

今後、モノづくりに関わる企業としてのブランディングを考えると、カーボンニュートラルやSDGs、ダイバーシティーなどにも着目していく必要がある。

「こういった大きな視野の中で当社の省エネ活動を見たとき、まだまだ改善の余地は残っていると思っています。もっと高いレベルで全社の意識を根付かせていこうと考えています」 そう森氏は今回の活動を総括する。

「今後はこの省エネ活動を生産性向上など別テーマに組み込み、拡大していってもいいかと考えています。今では生産性向上も、働き方改革も、そして省エネも、すべては繋がっていると理解しています。省エネ活動を進めていくというよりは『働き方を変えていく取り組みをしている』という意識で取り組みたいですね」こう今後のビジョンを包清氏は語る。

ちょうどこの記事のための取材前日、工場の屋根に設置した太陽光パネルによる発電が稼働しはじめた。

「ダイカストというエネルギー消費量が非常に大きい業種にあって、太陽光発電で賄える電力は微々たるものです。でも、こうして目に見える形で、少しでも効果が期待できるものに取り組んでいく姿勢を大切にしたいと考えています。あくまでも今後の計画ですが、太陽光パネルの数も他の工場に増設してもいいのではないかという案も出ています」

森氏は今後の活動姿勢もふまえて、そう語った。

取り組み方によっては非常に成果の可視化、共有がしにくい省エネ活動というテーマを、コンサルタントの導入によって徹底した見える化と成果の共有、そこから導き出される全員参加の企業風土、そして経営トップの積極的理解のもとで推し進め、ひとつの成功をおさめた当事例。次の段階では、その成功を持続していけるかのチャレンジが待っている。

大阪中央ダイカスト株式会社の省エネ活動は「新しい働き方の追求」へと拡張し、今後も社員全員参加のもとで続いていく。

取材にご協力いただいた方

大阪中央ダイカスト株式会社

常務取締役 技術部 部長 森 広史 氏

技術部 部長 中川 康弘 氏

技術部 係員 包清 秀泰 氏

PDFダウンロード

【コンサルティング事例】 大阪中央ダイカスト株式会社様