本ページでは、株式会社テクノフレックス様に対するコンサルティング実績をご紹介しています。

普段はあまり気づかないが密かなところに存在する、そんな社会を下支えする製品がある。

株式会社テクノフレックスが造るフレキシブルホースや伸縮管継手もその一つ。

たとえば、身近なところでは都市の水道管から分岐する家庭用の配管にも同社のフレキシブルホースが使われている。自由度のあるフレキシブルホースは地震や地盤沈下から機器配管を守る。

エキスパンションジョイントと呼ばれる伸縮管継手は、管軸方向の伸縮性を持ち、熱収縮や耐震性に優れる配管継手。社会インフラとして、石油・化学プラントやLNG船などのエネルギー関連や産業設備、ガス・水道などのライフラインを支えている。

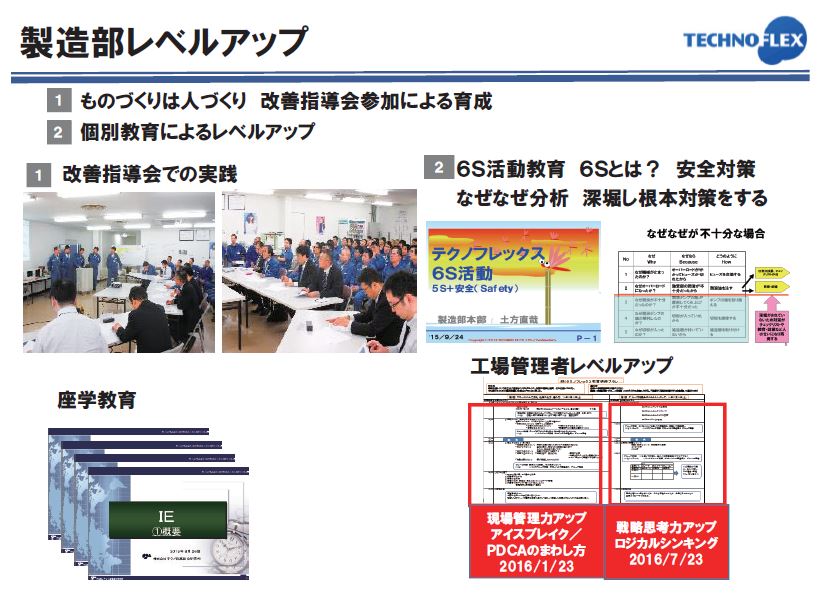

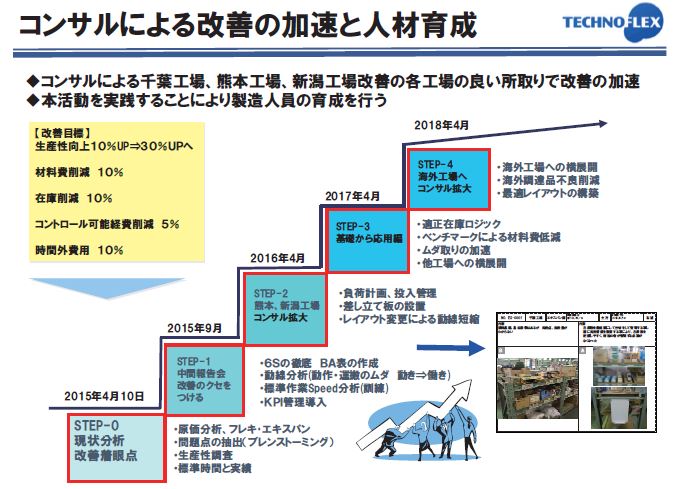

同社では、2015年4月より、千葉工場・製造部を対象に改善活動を推進し、着実な成果を上げてきた。3年間の活動によるその成果は他工場にも水平展開され、大きな変革に結びついている。導入時には現場の反発も強かったという改善活動、その成功の秘訣をレポートする。(※ASAP 2018年 No.2より抜粋)

工場診断では予想外の結果

まず貴社の事業内容についてご紹介ください。

山本:

テクノフレックスは何を造っている会社なのか、一般の認知度はあまり高くないようです。しかし、私たちの生活には不可欠な製品であり、当社のフレキシブルホースや伸縮管継手などは、阪神大震災や東日本大震災の際にもその効果を発揮しました。

たとえば、都市ガスなどに使われていた柔軟性の無い鋼管は割れて火災を引き起こしましたが、当社の伸縮管継手を使った配管は大丈夫でした。また、水道などは橋脚の下や横に通される場合が多いのですが、地震のとき相当なダメージを受けるものです。

伸縮管継手については、どういう動きが必要か、口径は、何を流すか、どの位動けばよいのか、それらをお客様の要求に合わせて設計しています。

さまざまな素材を駆使したフレキシブルホースは建築設備から原子力、燃料配管まで幅広い用途に用いられています。その口径も最小は6ミリから原発の排気管用の10メートルという大きなものまであり、耐熱や耐圧も考慮した最新の技術力をものづくりの強みとしています。また、フッ素樹脂素材のフレキシブルホースは、高い信頼性が求められるITをはじめ、バイオテクノロジーや製薬、食品などの分野でも活躍しています。

国内5工場、海外は中国2工場、ベトナム1工場でものづくりを進めており、全国9ヶ所に営業所を設けています。

グループ企業では、製品開発で培われたノウハウを活かし、自動車・産業機器関連部品、電柱切断機などの製造、加工管の製造や施工、貯水機能付給水管の製造・販売、さらに介護・福祉関連事業等を手がけています。

活動を始められた経緯についてお伺いします。

山本:

当時、私は製造本部長を担当しており、社内の改革をどうすすめるべきかを考えていました。各工場やグループ会社でも大きく売上を伸ばして良い会社になりたいという願いで模索を続けていた時期でした。

そんな折、テクノ経営総合研究所から工場診断の話を聞き、2014年8月に受診したのがコンサルティングを導入して活動を開始したきっかけです。

工場内の改善については、最低でも平均値には達しているだろうと、それなりの自負を持って臨んだ工場診断でしたが、その結果はなんと予想外のマイナス10点。コンサルタントからは「ぜんぜんなっていません」という厳しいジャッジが下されました。

しかし、私が注目したのは工場診断の報告書のなかにあった「改善により生産性を大きく上げることができます」という一文です。この職場を半分の面積と半分の人員で、今までと同じような生産量を上げることが可能だというのです。

作業分析で動線を改善し、人や伝票の動きを改善して行けば半分の面積と人数でできるという説明でしたが、その時はそんなこと無理だろうと内心では思っていました。

ただ、一番気に入ったのはテクノ経営の「人を育てる」という考え方です。生産性向上を前面に打ち出し、何億、何千万の経費削減を謳い文句にしているコンサルティング会社も多いなか、人材育成に重きを置く考え方は「いいなぁ」と思いました。

まずはコンサルタントに入ってもらって、動き方や考え方の悪い所を修正する。そこから業績向上のパターンをつかめるように改善して行きたいと考え、コンサルティングの導入を決定しました。

最初は現場の抵抗から始まった

山本:

千葉工場の改善活動は、2015年4月からスタートしました。その当時、私はプロジェクトリーダーとして活動の推進を見守っていたのですが、そのスタートは決して順風満帆というわけではありませんでした。

いまになって振り返ると、千葉工場から始めて、熊本工場、新潟工場に水平展開、海外工場にも展開するまで順調に進んできたことが不思議な感じです。

コンサルティングの導入が初めてということもあり、現場からの反発が生半可ではなかったのです。当社40年の社歴のなかで、創業時に入社して定年近い方も大勢います。彼らには若い人とは異なる独自の考え方があるのは否めません。「今までのやり方をなぜ変えるのか」という思いはなかなか払拭できないものです。

人の意識を変えることは難しいものです。

山本: 春から始まった改善活動ですが、コンサルティングに対する現場の抵抗感が強く、なかなか思うように進みません。そこで8月から新たに入社した土方をメンバーに加えて、率先して活動をリードしてもらうことになりました。豊富な実務経験をもとに、千葉工場の改善活動がまだよちよち歩きにも満たないところから、現在のレベルまで組織を盛り立てくれた功績はとても大きいと感じています。

土方: 当時は現場がコンサルティングというものに慣れておらず、はじめてのことなので抵抗感があったようです。山本が話したように、さまざまな問題があって、どうやっていいのかよくわからない状態のなかで、新しいことをやろうとすると抵抗する傾向がありました。社歴の長い方々の抵抗にどう対処するか、そこが一番の課題であり、私自身も非常に苦労したところです。

そうした現場の抵抗にどう対処されたのでしょうか。

土方:

簡単に言えば「コンサルタントの言葉は神の声だから絶対にやりなさい」というルールにしました。

抵抗しようが何をしようが、「コンサルタントの言ったことは絶対なのだからとにかくやりなさい」ということにして、何かと理由をつけてやらないことをまず実行させる。最初の半年くらいはそんな感じでした。

勉強会で学んだ内容を実践

初年度の活動内容についてお伺いします。

山本:

初年度の活動は、千葉工場のエキスパンションジョイントとフレキシブルホース製造部を対象に進めました。活動テーマは原価分析と生産性向上であり、これは現在でも継続しています。

ただ、活動を始めた当初は、改善に使うことばの意味が通じない問題が発生しました。改善に取り組むための共通言語が理解できなかったのです。

たとえば、原価のつかみ方が曖昧で、経費の振り分けをどうするか、そもそも原価とは何かが明確に理解されていませんでした。伝票や図面はあっても、原価の意識はまったくなく、作業時間の計測や管理も行われていない。ですから、ある製品を造るのに必要な時間が分からない。改善をしようにも、各工程の所要時間が不明確なため、どこに問題があるのか、どこにメスを入れるべきかがわからないといった状況でした。

そこで、まず「原価の仕組み」についての研修を実施し、工場で使われる材料費や水道光熱費、機械の償却、人件費、その他雑費などの構造を理解してもらう必要がありました。

土方:

活動はステップゼロから段階を踏んで進めていきました。先ほどお話ししたようにレベルアップしていく方法ですが、コンサルタントがいくら改善について説明してもことばの意味がわからないので通じない。そこで、まず座学からやってほしいとお願いしました。

生産性向上についても、動線分析やレイアウト変更などの改善を実施するにあたり、いろいろな改善用語や手法の勉強会を8回実施しました。

学んだことを実践して行かれたのですね。

土方: そうした勉強会により、改善に必要なことばの意味が理解されてくると、活動に取り組む基礎が徐々に築かれてきました。そこで少し改善を実施してみると効果が表れてきたのです。やれば成果が出るという実感を得て、改善活動が軌道に乗り始めました。

最初の活動報告会はいかがでしたか。

土方: 活動報告会は、翌年の3月に開催したのですが、それに先立ち9月に中間報告会を実施しました。ただ、そのときは正直「これはちょっとだめだな」と感じました。そこで3月に実施したときは、ある程度のフレームワークを設定し、発表ストーリーをつくりました。本社からも幹部の方々に来ていただき、活動を少しほめていただいたことがよかったと思います。

発表も場数を踏むことが大事ですね。

土方: みんなの前で日頃の成果を発表して、アリー・サクセスとしての達成感を味わわせることがモチベーションを高めるのに効果的だと思います。最初は緊張していた方も発表を重ねるうちにすばらしく成長してきました。

山本:

やはり最初は、現場の人なので資料作成の経験がありません。それで何を言いたいのかポイントがよく分からない、自分自身の訴えたいことを資料で表現するとなると不鮮明になってしまうわけです。そのあたりのもどかしさが見られました。その資料づくりもダメ出しの連続で、何度も苦労して作り直していましたが、そうした努力の結果、メンバーも鍛えられて資料づくりも上手くなり、同時に発表も上達してきました。

最初は、人前で話すことに不慣れなので、ひざが震える人もいましたが、2回、3回と積み重ねるうちに上達して、すばらしいレベルに達しました。

本社に来て胃が痛くなったという女性もいましたが、やがて立派な発表ができるようになりました。何十回も努力を積み重ねること、その経験がつぎの仕事に活かされるのですね。他者に物事を伝えるにはどうすればよいか、たえず考えることで頭の整理ができて、朝礼などで話すときも、「私はこれを伝えたい」「みなさんにこんなことをやってもらいたい」といったことがスムーズに主張できるようになりました。

そこが最初にお話した人材育成の値打ち、これが生きているなと実感するところであり、コンサルティングを導入してよかったなと思える瞬間です。

達成感がモチベーション向上につながると思います。

山本:

最初はやらされ感があったと思いますが、実際に活動して達成感を味わうと、自分から積極的に取り組もうという気持ちになってくるものです。オーナーである相談役(創業者)が成果報告会にご参加いただいたことも非常にありがたかった。

社長も参加し、工場の改善活動を評価したうえで、製造部がこれだけやっているのに営業部は出来ているのかと、営業責任者が呼ばれていました(笑)。

私自身も取締役会に参加するのですが、製造部はこれだけやって原価を低減しましたと管理本部から発表されると、役員たちにも製造部の努力が伝わります。これは私にしてもうれしいし、皆さんもうれしい。ボーナスも少し弾もうという意見もでる。やれば成果を還元してあげる。それが大きなモチベーションにつながっていると思います。

新潟・熊本工場に水平展開

他工場でも改善活動を始められたのでしょうか。

土方:

初年度の活動では、それなりの成果が生まれたので、それを新潟工場と熊本工場でも実施することにしました。そして、千葉工場では工数削減だけではなくて、在庫管理にも取り組みながら、生産管理の手法を学ぶことにしました。

それまでの生産現場の動線短縮や作業改善的なところから、負荷管理や在庫適正化といった少し難しいテーマに取り組みました。

水平展開をスムーズに進める秘訣はどのあたりに。

土方: 千葉工場の経験で、変化を受け入れない方や問題点が分かっているので、同じようにコンサルタントの言うことを実行するという方針で行きました。そのため比較的スムーズに導入できたと思います。まず、千葉工場で成功したことを他工場に話しているので、そのやり方を熊本工場と新潟工場で実施したのです。

今後の活動に向けて

今後のビジョンについてお聞かせください。

土方:

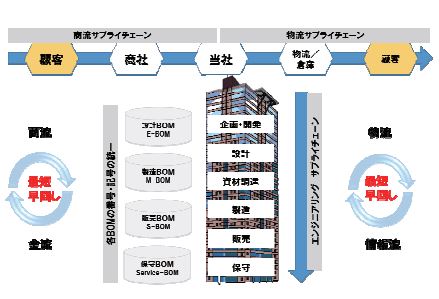

千葉工場から始まった改善活動は、いまでは定着化して成果を生み出すようになりました。社内では、原価低減50%や不良撲滅委員会、「6S活動」(5S+Safety:安全)なども実施していますが、これらを形骸化させないことが今後の課題です。

原価管理や在庫管理についても改善の余地は多く残っています。それらをタイムリーに出来るようにして、将来的にはグローバルのサプライチェーン構築に結びつけたい。これをTSS(テクノフレックスサプライチェーンシステム)の構想として、次はこれを目指して行こうと考えています。

実現に向けたロジックをコンサルタントと一緒に考えながら、そのために事前にどういう改善が必要かを検討しているところです。

現在は営業から注文を受けて、出荷してお客様のところに届くまでが見えない状態です。その都度「どうなっているか」という確認の電話が飛び交っているような状態なので、非常にアナログ的です。また、在庫有無の確認や見積を頻繁にしなければならない等、いろいろな問題が社内で発生しているのを一気に片付ける構想です。

海外工場の改善でも水平展開をお考えでしょうか。

山本:

昨年、ベトナムのホーチミンと中国の天津工場で診断をお願いしましたが、その結果を見て改善余地の多さに驚きました。

海外では、お互いに協力して業績を上げようという意識が薄く、まずこのあたりの改革から始める必要がありそうです。マネージャークラスやリーダーの考え方を変えること、そこが一番の課題だと感じています。

写真 左:土方直哉 氏 右:山本綱紀 氏