本ページでは、光工業株式会社様に対するコンサルティング実績をご紹介しています。

試練は人を強くするという、そしてそれは企業もまた然りである。企業経営に必要な三要素と言われる「3M」とは人・物・金のこと指すが、人⇒物⇒金の順番になっているのは、「キャッシュフローを生む力の強さ」の順番であり、つまり、人が一番キャッシュフローを生む力を有するために先頭に来ている。いうまでもなく企業運営ではこの三要素を最大限有効活用し、利益(付加価値)を増やすことが経営マネージメントの基本となる。この経営の三要素を時代の流れに沿って的確にコントロールし、長年の経営における多くのターニングポイントを乗り越え、現在新たな企業改革に挑戦しているのが、日光市を拠点とする光工業株式会社である。今回の企業インタビューでは、今後の成長に向けた中期経営計画を全社員の力で実現するために取組む同社の改善活動について、専務取締役 佐藤 直志氏、取締役 総務部長 木村 嘉久氏、製造部部長 山賀 秀徳氏、開発部部長 手塚 崇夫氏、営業本部 営業企画室 加藤 昇平氏からお話を伺った。

(※ASAP 2021年 2号より抜粋)

まず初めに御社の創業経緯についてお聞かせください

佐藤氏:

当社は創業時から日光市を拠点に活動していますが、1964 年創業時の工場はここから5㎞ほど日光寄りに北上した野口という場所でした。その後1976年に鹿沼にも工場を設立し、暫くの間2拠点で生産していましたが、効率が悪く、マネージメントも行き届かないことから1984 年より現在地の日光市大室に工場を統一して営業を行うようになりました。

佐藤氏:

光工業という社名は創業者である現在の社長のお父様がつけられたものですが、その由来は正直よくわかっていません。日光の“光”を取ったとか、未来に光を照らそうという意味だったとか、先代社長の奥様のお名前が光子さんだったので、そのお名前を頂いたなどという説もありますが、誰もその真意を確認しないまま、先代社長の急逝と共に真相は藪の中となってしまいました。今、“光工業”と名乗ると、通信関係の最先端企業か何かだと勘違いされることもありますが、御覧のとおりの創業56年のプレス屋です。

最初に日光を拠点にした理由も明確なことはわかっていないのですが、近くにF 電工様がありますから、おそらく当初はこのF 電工様とのお取引を当て込んでといったところだったのではないでしょうか。

創業時から幾度かの経営の転換点があったとのことですが?

佐藤氏:

当社には1964年の創業から56年間で、おおまかにいうと4回、危機的な状況がありました。

まず一度目は、創業5年目に当時のメイン顧客で売上の半分以上を占めていたK気象測器様の倒産です。この時は、当時の社長がK気象測器様の経営層と個人的な付き合いが深く、いち早くその情報を掴むことができた為、深刻な状況に陥る前に軸足を他社に移すことで何とか難を逃れました。

2度目の危機はその7年後、次のメイン顧客となっていたN圧電機様から受注の、当時当社の主力製品となっていたトランシーバー用部品が突然生産中止となり、N圧電機様はそのままその事業から撤退という事態になった時です。それまで月産150万個あった売り上げが一気にゼロになってしまい、生産が間に合わないからと見込みで作っていた在庫の償却もままならないという有様です。寝耳に水の状態で、流石になすすべもなく、その年の売り上げは対前年比40%減、創業以来初の営業赤字となってしまいました。

創業12年目の当時はまだ会社としての十分な蓄えもなかったのでしょう、この時には幹部社員が集まって資金繰りをどうするかの経営会議を行ったそうです。話し合ったのは「社員を半分に減らすか、社員は減らさず、全員の給与を半分にするか」という“究極の選択”だったらしいですから、当時の窮状が偲ばれます。因みに、この時の決断は全員一致で「社員は減らさずに全員の給与を減らそう、全員で痛みを分かち合おう」だったそうです。「この時の決断があったから今の光工業がある。もしこの時、幹部連中の誰か一人でも“社員を減らして欲しい”などと言うような会社だったら、この会社はとっくの昔に潰れていたに違いない」というのは、後になって当時の経営陣から聞いた話です。

3度目の危機は更に10 年後の22 年目、当時メインの顧客となっていたオーディオメーカーのA社様から頂いたある告知に始まりました。A社様と言えば、当時の経済誌による会社ランキングでも上位にランキングされるような一部上場の優良企業で、当社もそのお取引を通じて大きく成長させて頂いた会社でした。

当時は当社の売上の9割以上がA社様だったのですが、この年の会社方針説明会で、「当社は今後海外に生産をシフトしてゆき、国内生産は縮小してゆく。海外に一緒に出てゆく取引先にはこれからも仕事が出せるが、ついてこない会社には仕事は出せなくなる。」と言われたのです。A社様が精力的に海外展開を進めていたのは知っていましたが、だからといって日本でのものづくりを手仕舞いするとは考えていなかった為、当時の経営陣もかなりの戸惑いはあったと思います。売上の殆どを占めるお客様からそう言われたのだから、言われた通り一緒に海外に出て工場を立ち上げるしか道はないのではないかと、当時はそれなりの逡巡もあったと思いますが、冒頭で申し上げた通り、同じ県内の鹿沼工場でさえマネージメントし切れず工場を1ヶ所に集約したような当社が、海を隔てた場所に工場を立ち上げてもまともに管理できる筈がない、それどころか決して潤沢ではない経営資源を海外工場に振り分けることになれば、日本側も立ち行かなくなっていずれ共倒れになる、というのが最終的な経営判断でした。

この時は、N圧電機様の時の様な短期スパンの話ではなかったので、営業ターゲットをそれまでの電機業界から自動車業界に切り替え、紆余曲折はありましたが3~5年ほどの時間をかけて、現在のメイン顧客であるS工業様へとお客様のシフトチェンジを行うことが出来ました。

皮肉なことに、当社のA社様への売上減少と歩調を合わせる様に、A社様の経営に翳りが見え始めました。経営不振に陥った理由は私にはよくわかりませんが、当社のA社様の比率が50%を切ったあたりから、A社様の経営陣は全て親会社のS社様からの出向者で占められるようになり、そのメンバーが毎年のように入れ替わる、というような状況になっていったようです。A社様向けの当社売り上げが0になって程なく、A社様はS社様に吸収合併され、殆どの工場が閉鎖されてしまいました。

たらればの話になりますが、もしこの時、A社様に言われるがままに当社も海外展開していたらどうなっていたかと考えるとちょっと恐ろしくなります。実際にA社様と一緒に海外進出して一緒に倒産された下請けさんも多くいらっしゃった、という話を聞いたこともありますが、当時の経営陣が、自社の置かれた状況と力量を冷静に把握し、的確な判断をしてくれたことに感謝したいと思います。

そして4度目の危機に当たるのが、2010 年にメイン顧客のS工業様より頂いた告知から現在に至るまでです。S工業様も海外展開を精力的に展開している会社なのですが、当時はノックダウン形式が主流で、部品は日本で調達し、組み立てだけを海外で行うという形を取っておられました。当社の部品も、日本でご購入頂き、それをS工業様が海外に輸出するという形だったので、実は相当量が海外で使われていたのですが、当時当社としては海外向けの仕事をしているという意識は強くありませんでした。そんなある時、S工業の役員様がお見えになり、「当社の方針として、部品の現地調達を強力に推進してゆくことが決定した。今後、海外工場が現地で調達できる物は可能な限り現地調達化してゆくことになる。光工業に出せる仕事も、5年後には今の半分くらいになってしまうと思って欲しい」と言われました。S工業様からは、それ以前に幾度となく海外進出の要請を受けていたにも拘らず、当社が頑として応じて来なかったので、このような宣告を受けるのはある意味やむを得ないことであったとは思います。

この宣告を受けた翌年はまだ業績好調だったのでほっと胸をなでおろしたのも束の間、2年後の2012 年頃から少しずつその兆候が見え始めました。S工業様への売上が対前年で毎年10%前後ずつの減少を始めたのです。売上半減を宣告された5年後に当たる2015年度時点では、まだ半減にまでは至っていませんでしたが、それでも2011年売上比で67%と、かなりの比率にまで落ち込み、しかもその減少傾向に歯止めがかかる気配もありませんでした。

売上占有率95%を超えるお客様向けの売上がそんな状態ですから、当社全体の売上も毎年右肩下がりに大幅な下落を続けました。2011年当時には39 億円あった年商が、2015 年には28.4億円と、72%程度にまで落ち込みました。プレス屋としては破格ともいえる15%前後あった営業利益率も、売り上げの減少に応じて下がり続け、この2015年時点では0.3%とほぼ収支トントンのラインにまで落ち込んでしまいました。

当然ながら当社としてもその間ただ手を拱いていたわけではなく、多額の設備投資を行って従来のプレス加工の常識を覆すような技術の開発・習得に努めたり、大型新規顧客の開拓に奔走したりして、一定の成果を上げて来てはいました。ただ、毎年10%ずつ減少を続けるS工業様の売上減少分を穴埋めできるほどの受注量は確保できなかったばかりか、やっと頂いた新規のお客様からのご注文に関しても、これまでのお客様からは要求されたこともないような様々なご要請に応える為のコストが嵩んで、利益を出しづらい体質になって来ていたのだと思います。幸い、それまでの好業績と堅実な経営姿勢のおかげで内部留保は十分に積み上がっていた為、慌ててどうにかしないと会社が傾いてしまうという様な状態には陥らずに済んでいましたが、社員百数十名が一年間一生懸命働いて、会社としてはいくらも儲けられないという、当社ではこれまでに経験したことのないような、憂慮すべき事態となってしまいました。正直、現状もこの状態から抜けきったとはいえない状況にあります。

コンサルティング導入時の会社の状況、テクノ経営にご依頼いただいたポイントについてお聞かせください

佐藤氏:

テクノ経営さんのコンサルティングを導入したのは2017年5月からで、当社の年度でいうと2016 年度末からという事になります。先ほど申し上げた通り、2010年前後の当社は15%以上の高い営業利益率を上げていたのですが、2012 年から始まった売上の低下と共に利益も減少を続け、ついに創業以来2度目の赤字決算となってしまったのがこの2016年度でした。

先ほど、多額の設備投資をして新規の技術開発をしたと申し上げましたが、新しい技術が安定し、利益を生むようになるまでには相応の時間が掛かります。この頃、その新規技術を活用した大口の製品を何点か受注していたのですが、いずれも生産が安定せず、その日作ってみないと何個作れるか分からない、というような状態が続いていました。本当は、安定生産を妨げる要因を探し出して分析し、その原因を取り除くという動きをしなければいけないのですが、そのやり方も良くわからない。その一方で、お客様からはどんどん注文が入って来るため、何とかして供給責任は果たさなければならない。こうなるともう力づくです。とにかくひたすら時間をかけ、長時間労働で何とか注文数をこなすという対応しかないわけです。当然コストもかかるし、社員の肉体的な負荷も増えるので不良も発生する。その対応でまた忙しくなるという悪循環で、新規事業部門は長時間労働が常態化し、全員が完全に疲弊しきった状態になってしまっていました。会社の未来を担うはずの新規事業部門のメンバーに疲れ切った顔をさせてしまっては、社員全体のモチベーションも上がりません。非常にまずい状態だと思いました。

またそれ以外の製品でも、新しくお取引を始めたお客様の要求への対応に苦しめられていました。

それ迄の長い間、当社の売り上げの殆どを占めていたS工業様とは強力なパートナーシップが出来上がっていました。お互いに我儘を言い合いながら阿吽の呼吸で最適な着地点を見出すといった、今考えると少し特殊な関係性の中で仕事が回っていたのだと思います。ちょっといい加減みたいですが、本当に必要な部分だけに経営資源を集中する事が出来るので、これはこれで非常に効率のいいやり方ではありました。1990 年代以降の長い間、ほぼS工業様1社を相手にお仕事をしていたため、当社ではそれが当たり前と思っていたのですが、新しくお取引を始めるお客様はそういうわけにはいきませんでした。それなりの規模のお客様は、基本的には全て是々非々で動くため、「ちょっとここはおまけして大目に見てよ」、みたいな話が全く通用しない。何をするにしてもエビデンスを取るとか、100%図面通りじゃないと認めない、みたいなことを言われ、重箱の隅を突くような管理を求められるわけです。「こんなことが本当に必要なの?」と思わないでもなかったですが、とにかくダメですの一点張りでは対応するしかない。当然、対応コストが余分にかかりますが、「それはお宅の問題です、当社は見積通りにしか払いません」、と言われてしまい、取りつく島もありません。当社では、今までと同等程度の管理を前提で見積を出していますから、それだと採算が合わなくなって来るんですね。余程「こんな仕事やってられるか!」と放り出してやろうかと思いましたが、それをしてしまうと狭い業界ですから噂が広がって他のお客様からも相手にされなくなってしまうので、我慢しながら対応するしかない。そんなことも利益を圧迫する要因になりました。

社員みんなが、慣れない顧客要求に対応しながら一生懸命に働き、長時間労働もしているのに会社は全然儲からない。そのような状況が社員にとっても面白いわけはなく、不満が高まる中で会社全体に、不穏な雰囲気、停滞感のようなものが蔓延しているのを感じていました。ただ私自身もそれをどう対処したらいいか分からず、売上も利益も下がり続ける中、袋小路に迷い込んだような気持でした。

そんな時、たまたまテクノ経営さんのセミナーに行く機会があり、1日工場診断というものがあるのを知って、ものは試しと受けてみることにしました。

正直なところ、その診断結果については“目から鱗”というほどのものではありませんでした。現在コンサルティングを担当いただいている橋本さんからはかなり厳しい指摘を受け、総合力評価では12 項目中11項目が“悪い”か“いいとは言えない”という診断で、1項目だけが辛うじて“普通”という、非常に低い評価に内心腹も立ちました。ただ、この時受けた指摘というのは、それまでにも取引先の監査などを通じて受けた内容と共通する部分が多く、ある程度自覚みたいなものもありました。わかっちゃいるけどどうしたらいいかわからない、という感じです。また提案された改善手法も、飛びぬけて目新しいものがあったわけではなく、QC七つ道具とかムダ作業の根絶とか5Sとか、どこかで聞いたことがあるような話が多いなという気もしました。ただ色んな手法があることは知っていたものの、それを現実にしっかり実践し会社に根付かせていくやり方が、自分にはよくわからないという認識がありました。

だからただ単にこういう手法があるよ、こういう手法を取り入れなさいと、通り一遍の手法を提示するだけのコンサルティングだったら必要ないと考えていました。それを噛んで含めるように教えてくれて、実践させ、フォローしてくれるようなコンサルティングでない限り、導入する意味はないと思っていたのですが、橋本さんからのご提案はそういう期待を持っても良いような内容と感じました。

申し上げた通り、当時は私としてもかなり手詰まり感があった時期であり、何らかの形でのブレークスルーを切実に求めてもいました。“藁にも縋る”という言葉がありますが、それに近い状況だったかもしれません。

問題となるのはコストです。中小企業である当社にとって、決して安くはないコンサルティングフィーを赤字決算の中でお支払いするだけの価値はあるのか、本当に導入効果は見込めるのかという議論は社内にもありました。また、立ち上がったばかりの新規顧客対応やISOの規格切り替え更新審査も控えている今、コンサルティングを導入すれば一時的にせよ更なる業務負荷が増大して、今よりもっと社員を疲弊させることになってしまう、導入するにしてもこういった問題が落ち着いてからにすべきではないか、という意見もありました。

ただ、このままずるずると今の状態を続けていって、仮に今抱えている問題は解決したとしても、また別の新しい問題が勃発することは容易に想定できましたし、何も手を打たずに状況が好転して落ち着く日が来るとは自分には思えませんでした。何よりこの先、もし2年、3年と赤字が継続してしまったら、現実に支払い能力があるかどうかはともかく、直接の利益には繋がらないコンサルティングフィーを支払おうという気持ち自体なくなってしまうのではないか、決断するなら今しかない、そう考えた自分が役員会を半ば説き伏せるような形でテクノ経営さんのコンサルティング導入を決定しました。

今回のコンサルティングの対象は全部門ということですがその理由をお聞かせください

佐藤氏:

導入するにあたりまず考えたことは、部門間に不公平感を出来るだけ持たせたくないということでした。どこの会社にもあることだとは思いますが、隣の芝生は青く見えるものです。実際にその立場になってみればそれぞれの大変さはわかるのだと思いますが、どうしても「他部門は楽をしている」とか、「ちゃんとやっていない」とか思ってしまいがちなので、そういう要素を出来るだけ排除したいと思いました。テクノ経営さんが「現場改善」を売りにしている会社だというのは分かっていましたが、一時的とはいえ負荷の増大が見込まれるコンサルティング活動を現場だけに導入するのは、現場に余計な不満を生んで改善が進まなくなるのではないかという事を危惧しました。

また、実際の当社の現状を見た時、現場系の改善意欲は元々高かったのですが、間接部門系の改善意欲は相対的に低く、問題点を直視したがらない傾向が強いことを感じており、間接部門こそ改善のメスを入れたいという気持ちもありました。間接部門には、残念ながら今でもその傾向がないわけではないのですが、それでもコンサルティングを長く受け続ける中で、少しずつですが意識も改善されてきたように思います。

もう一つ、私自身はリーマンショックの年に入社したのですが、それ以降東日本大震災やタイの洪水、尖閣諸島問題による中国との軋轢など、毎年のように何かしら深刻な社会問題が発生しながらも、ずっと堅調に推移していた業績が、そういった社会的要因が無いにも関わらず2012年以降急落してきていることや、先を見越して打った筈の手が全て裏目に出ているような状況に、すっかり自信を無くしていたということもありました。単なる現場改善ではなく、私自身の経営姿勢・方針の立て方も含めてご指導頂きたいという気持ちもあったと思います。

製造部門としてコンサルティングの導入をどのように感じていましたか?

山賀氏: 当時は全社的に閉塞感のようなものがあり、「何とかしなくては」という思いは社員も持っていたのですが、具体的にどのようにしたらいいのかがわからない状況でした。ただ、それまでもQC活動など、様々な改善活動に取組んできた経緯はあったので、全く何も知らないということではありませんでした。そういう意味では大きな抵抗感などはなく、コンサルティング導入に関しては比較的スムーズに受け入れたように思います。

開発部門としてはどのような印象をお持ちでしたか?

手塚氏:

最初は正直意味があるのかなという気持でした。自分達の中ではすごく頑張っている感覚を持っていて、目の前の赤字ではなく、経営に関する2、3年の中期的な見通しも聞いていたので、コンサルティング会社を入れなくても自分達で何とかなるのではと考えていました。現在自分は開発の責任者という肩書きですが、当時は金型の設計で3人の課長のまとめ役として、金型全体を見ていました。

コンサルティングが始まって橋本さんから一番言われたのが、日程管理の具体性が無いということ。当時は自分が全てを管理していて、課員それぞれが何日までにどの仕事をこなさなければいけないというのが自分以外には見えていない状況でした。自分としては毎日色んな人に声をかけて把握しており、それで問題ないと思っていたのですが、橋本さんから、「手塚さんがいないときはどうやって把握するのですか?」と言われ、日程管理表を作るようになりました。正直、最初は嫌々で、漠然とした表での日程管理でしたが、コンサルティングを通じ、少しずつブラッシュアップしていくことで、一人ひとりと話をしなくても表を見ることで、個人的なその日の目標、1週間の目標、1ヶ月先の目標、2ヶ月先の目標、というのが見えるようになって、みんなが動きやすくなりました。これまでは課員それぞれが、一々上司に指示を求めていた仕事が、「何をやりますか?」ではなく、「これでいいですよね?」という風に変わっていったのかなという気がします。技能・技術を教わるわけではないですが、みんながやらないといけないことはわかっていたけれど出来ずにいたことを、コンサルタントが入ることで出来るようになってきた。最初はやらされ感もあったのですが、今は自分が導入当初にやっていたものと比較すると非常に細かな日程表になっていて、色んな管理をしながら、全員が自主的に進めている感じがします。金型の場合はコンサルティングの一番大きな成果はそれだったのかなと思います。

総務部門としてはどのような印象をお持ちだったのでしょうか?

木村氏: 私が入社したのはテクノ経営さんの指導が始まった後なので、初めは自分がどのように振舞えば良いのかわからない部分がありました。総務の仕事というのは製造や品質と直接的に結びついているところが少ない為、ややスタンドアローンのところもあるので、直接的な改善テーマに入っていない部分もあります。しかし、コンサルタントの指導で全社としての考え方、言葉の統一というものが実現されてきたことがあって、何か改善を始める際に、共通の言葉が出来たというのは非常に大きいと感じています。例えばC 改善ということが共通言語化されているので、社員も今週何か提案しないといけない、改善がこのように進んだねというような会話が全社共通の話題となっています。

現場の方の意識に変化は感じられていますか?

佐藤氏:

活動当初から比べると現場の意識はだいぶん変わってきたと思います。橋本さんがよくおっしゃるのが、「曖昧な言葉を使うな」ということ。例えば「調整」という言葉を橋本さんは禁句にされました。単に「調整」ではなくて、どんな問題をどういう状態にするために、どんなことをしましたというように具体的に話すこと。調整で済ましてしまうと本質が見えなくなる。今までそういう言葉を何にも気にせず使っていて、漠然とした表現が社内でまかり通っていましたが、それが橋本さんの指導で具体的な話し方に変化して来ました。

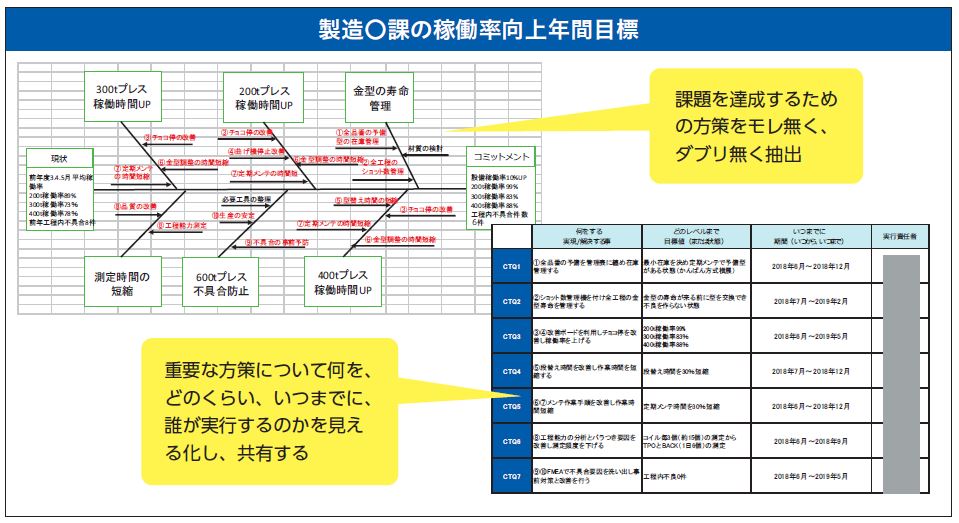

今、製造の山賀部長が中心になって、ものづくり改善プロジェクトというものを進めてくれています。

今までは新しい仕事が入ってきた時、「これを作るための設備は手一杯で新しい仕事は入れられないから、やるなら新しい設備を買ってください」といった話の流れになってしまっていたのですが、今回、山賀部長から上がってきた提案というのは、今空いているこの設備とこの設備をうまく組み合わせれば、新しい設備を買わずともそれに匹敵する機能が得られるのではないかというものでした。この提案を元に、部門横断でメンバーを選抜したプロジェクトを立ち上げ、工場全体を巻き込む形でレイアウトを大幅に変更していくことで、目論見通りにいけば新規に設備を導入した場合と比べ、5 分の1ほどの経費で同じ仕事がこなせる様になるという取組みが現在進行中です。

この取組みが成功すれば、これまで固定観念にとらわれていた設備の使用方法にも大きなフレキシビリティが生まれ、営業が新しい仕事を取ってくる際の障壁も格段に低くなる筈です。

今まで漠然と「忙しくてとても対応できない」という言い方で済ませていたのが、設備や人の稼働率や能力を見える化し、分析的に見ることによって、ここは確かに忙しいけどこっちはこんなに余力があるじゃないかといった形に現場の考え方も変わってきたのではないかと思います。

また、コンサルティングを継続することによって、経営層と社員側との間にあった見えない壁のようなものも、少しずつ取り払われて来たのかもしれません。今まで、社員の中に「言ってもどうせ聞き入れてもらえない」と、発言自体を諦めているような空気がありましたが、テクノ経営さんに入ってもらうようになってから、ボトムアップの本当にいい提案をしてもらえるようになってきました。

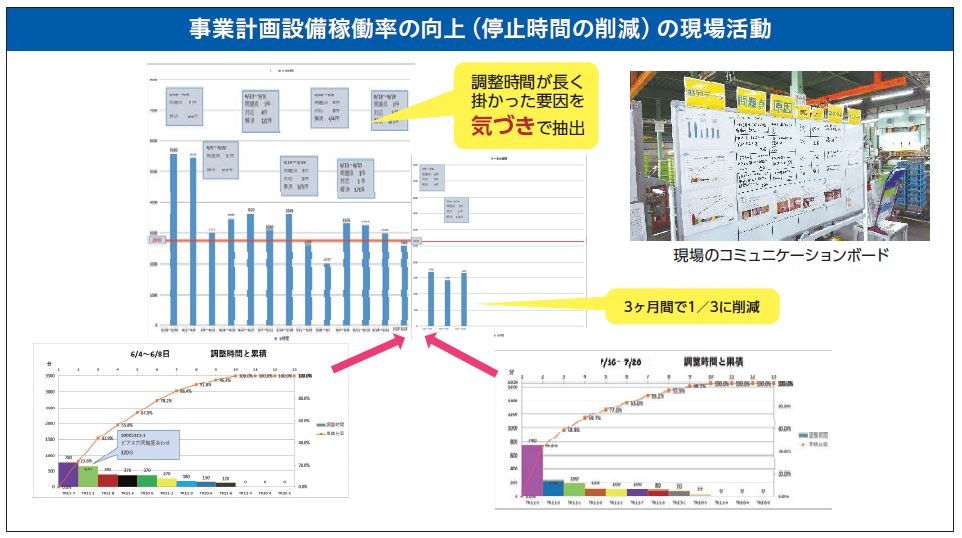

山賀氏: 現場は当初橋本さんに月3回ほど重点的に回っていただいて、色々教えていただき、ムダ取りなど、無意識に叩き込まれたように思います。その結果、今までなかったような発想というのが確かに出てきています。これまでは私が指示したことに対して、意図が通じなかったり、やらされ感で動いていたのが、今はプロジェクトを進める全員が、「やってみたいね」とか、「こういうことですよね」という発言に変わってきています。指標に関しては、従来から不良率や稼働率等を使用していましたが、製造各課がそれぞれの指標で管理していて、それぞれの成果を報告していました。その結果、今の状態がいいのか悪いのかわからないみたいなところがあったのですが、今は総合効率、生産計画達成率という共通の指標ではかれるようになっていて、相対的に去年と比べてどうなのかなど、全員が同じ目線で見られるようになっています。このような効果は確かにあると思います。またパレート図など、3年前は言葉を知っていても、誰も使ったことは無かったと思います。しかし、現在は機械のトラブルを把握するために、プレス毎の停止時間をパレート図にまとめて改善活動に使用しています。こういうものが現場のホワイトボードのいたるところに貼られるようになってきました。そのおかげでこれまでは漠然としていた改善の根拠が、曖昧な表現ではなく、例えばこの機械はこういう理由で300 分止まりました。その要因がこれなので、ここを改善しましょう。というような話が出来るようになってきました。実際の現場の報告も当初は課長がやっていたことを、次は主任、現在は現場の一般社員が自分の担当のところは橋本さんに直接報告出来るようになってきました。そういう意味からもローテーションがものすごく早くなってきています。まだ全員とはいえないですが確実に活動は浸透してきていると思います。

改善活動の事務局としてのご苦労はどのようなものがあったのでしょうか?

加藤氏: 最初危惧したのは、こういう大きな改善に対して一部の反対者が出て、進まない状況になることでした。ただ実際にはそういうこともなく、C改善などの提出に関してもみんなきっちりと出してくれているし、こういうイベントやるからこういう準備をしてくださいという要望にもきちっと対応してくれました。ただ、全社の改善に取組むコンサルタントの橋本さんの対応範囲というのは非常に広くて何でもお詳しいので、時々付いて行くのが大変なことはあります。例えばシステムがらみの具体的な検討という1回3時間の打合せが何ヶ月も続いたことがあって、橋本さんや専門部署の人間というのは専門的な知識をお持ちなのですが、事務局として議事録を作る立場で、話している内容が専門的すぎてわからないということがあって、そういうものをまとめるためにけっこう苦労しました。

光工業の企業風土とはどのようなものでしょうか?

佐藤氏: 部門間でも多少差はあると思うのですが、全社的に見るとみんな根は素直で、あまりひねくれた人間はいないので、何かをするという時には全員で一致団結して、一生懸命取組んでくれるところが当社の企業風土のような気がします。

手塚氏: 改善活動を進める中で、最初は部門内で完結していたのですが、活動が進むにつれ部門だけでは解決できない課題が出てきました。橋本さんからは、特定の部門との関係性が良くないことを指摘され、毎回一緒に活動をするように言われました。社内の人間では言いづらいことを、第三者の立場から「ズバッ」と言っていただけたことで、それから少しずつ自然な関係を構築していけました。そういう意味では活動以前よりも部門間連携は緊密になってきたと思います。お互いの言い分を橋本さんが良く聞いてくれて、中立的な立場で、会社にとっていい方向はどちらなのかということを、本来論でなく、光工業であればどうするべきかという柔軟な考え方で導いていただき、それでうまくいったのかなと思います。

2018年には中期計画の策定を社員参加で行われています

木村氏: 自分の印象では2018 年の中計策定のころから活動の潮目が変わったという印象があります。2017 年末、中計策定をどのように進めていけば良いのかよくわからなかったのですが、橋本さんからセミナーという形で教えていただきました。その後中計を具体化するメンバーで計画を立てたプロセスが非常に良かったと感じています。2019 年はスタート時、自分達自身でレビューし、部門展開するという流れが出来ました。そういう意味では2018年の中計策定は活動の中のターニングポイントだったと思います。

佐藤氏:

恥ずかしながら、当社ではそれまで中計というものにちゃんと取組んだ経験がありませんでした。毎年、社長方針という名の年度計画を作成してはいましたが、言葉は悪いですが非常に場当たり的なもので、市場や自社の現状を綿密に分析して方向性を判断するといった、本来の意味での経営計画にはなっていなかったと思います。

本来、市場のことは営業が一番良くわかっているし、ものづくりは製造、技術がわかっている。そういうそれぞれの専門性を活かして中計を作ろうという活動を、橋本さんの指導の下、この時初めて行いました。

中計策定に当たって社員の声を聞くことで、みんながこんなことを考えていたんだということを改めて知ることができ、それに基づいた計画ということで、100%ではないと思いますが、社員にも腹落ちしてもらえるようなものになったと思います。

ただ、当初計画は2018年から2020年の3ヶ年で立てたのですが、私がちょっと欲張りすぎたのか、2018 年を締めた段階で計画の目標数値自体に多少無理があることが判明したため、もう一度計画を見直しました。目標数値はそのまま据え置いて、5ヶ年計画という形に変更したのです。今後も計画のマイナーチェンジはしていくと思いますが、2023年を目標年度として進めていきます。

木村氏: 2018年の中計を策定したときにはULプレスによる厚板の加工をメインにした計画を立てたのですが、翌年今後事業の柱を一つに絞っていいのだろうかという議論がありました。主要事業をもう少し幅広く持つ必要があるのではとの考えから、EGR クーラーのビジネス、これまでの絞りの技術という3つの柱を主要事業としていくことにしました。去年の年度代わりの際に、専務から社長方針を、中計の中での今年度の取組みという形で説明いただき、長期視点でとらえて、今年の計画はより実効性の高いものに見直したという話をしていただきました。

活動3年目となり今後の活動についての期待はいかがでしょうか

佐藤氏:

現場改善のほうはかなり進んでいて、このままレベルが上がっていってくれればいいかなと思います。ただコンサルティングが終了して、活動が停滞してしまうとまた元に戻ってしまうので、それをどうやって定着させるのかというのが課題です。これは自分達自身が考えるべき課題ですが、その定着に向けて今後も指導いただきたいと思います。

もう一つは最近、金型設計の標準化というものに取組み始めています。ご指導に基づく営業活動の改善により、お仕事の引き合いはかなりいただけるようになったのですが、金型設計の対応能力が付いていかないため、全部のお引き合いに対応しきれないという嬉しい悲鳴が上がりつつあります。仮に1から10までの設計工程があるとして、毎回1から10までの工程を踏むのではなく、標準化できる部分は標準化することで、1から5までは極端な話CADの使い方だけしか知らない設計初心者でも対応出来たり、外注に依頼したりすることができるようになる。熟練の設計者は6から10までの本当に必要な工程だけ対応すればいいということになれば、対応能力も倍に増やすことができる。そういった方向性を目指し、今ご指導いただいているので、今後のコンサルティングで最も期待しているのはその部分です。これは是非、しっかりとした形にして頂きたいと思っています。

本日はありがとうございました

取材にご協力いただいた方

光工業株式会社

専務取締役 佐藤 直志 氏

取締役総務部長 木村 嘉久 氏

製造部部長 山賀 秀徳 氏

開発部部長 手塚 崇夫 氏

営業本部 営業企画室 加藤 昇平 氏

PDFダウンロード

【コンサルティング事例】 光工業株式会社様