親会社の工場長として現場で業務改善に取り組み、確かな活動成果を実感された新タ社長。グループ会社でもコンサルタントの現場指導による業務改善活動の必要性と、その有用性を感じておられました。

【背景と課題】

業務改善への意識を高めるためのコンサル導入

当社は日本カーバイド工業株式会社のグループ会社として、建築用のアルミ製品、樹脂サッシ部材やLED照明カバーなどを製造しています。樹脂加工では最新の押出成形技術を導入、多品種少量生産にも対応し、オーダーメイドから規格品まで幅広い顧客ニーズに応えています。

テクノ経営との出会いは、私が親会社の工場長であった頃に始まります。プロジェクトリーダーとして改善活動に取り組み、多くの成果を上げることができました。その際に感じたのがコンサルタントから受けた強い印象です。それで社長に就任後も当社での改善推進にあたってテクノ経営によるコンサルティング導入を検討することにしました。

私自身はコンサルタント指導による業務改善は効果が出やすいと考えています。また改善活動に関わることで私自身の勉強にもなっており、積極的に進めたいと思っていました。

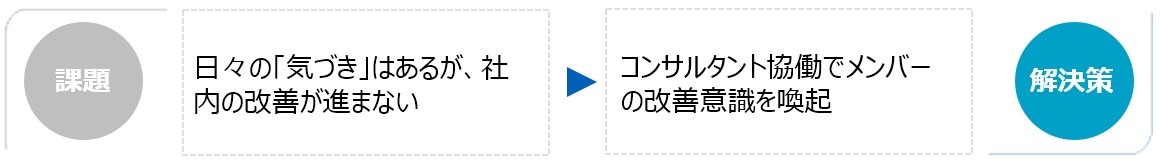

まず、コンサルティング導入のステップとして1日工場診断を受けましたが、その結果は我々が想定していた通りの項目が指摘されていました。ただ、これらの問題は分かってはいるけれど自分たちではなかなか解決できない難題です。

第三者であるコンサルタントとの協働で説得力をもって進めてもらうのが効果的だと思いました。

【選定と導入】

「気づき」が生む社員主導の改善活動

当社には樹脂工場と建材工場があります。1日工場診断を依頼したタイミングでは生産性や収益性が低かったこともあり、まずは樹脂工場を診断してもらうことにしました。

しかし、診断結果と改善の提案を検討した結果、これは樹脂工場だけではなく建材工場も含めて全社展開した方が良いのではないかと考えました。二人の現場責任者に相談したところ、彼らも同意見でしたので全社的な取り組みにすることを決めました。

改善に取り組むにあたって、一番心配したのが実際に行動すべき現場スタッフが理解を示して取り組んでくれるかどうかでした。しかし当社のスタッフはみんなまじめで、しっかり活動の意味を理解して取り組んでくれています。それには私自身が非常に感謝していますし、推進会議の際にも私からスタッフに感謝を伝えています。

現場のスタッフにとってコンサルタントに入ってもらって業務改善をする経験は初めてでした。だから最初は多少の抵抗感はあったようです。

ただ最初に行ったのが、業務の中での「気づき」を紙に書いて貼る、という取り組みやすい内容だったのがよかったと思います。今でも現場でミーティングをしていると「気づき」を紙に書いて貼るという取り組みを続けているグループもあります。そういう彼らの姿勢を見ていると、改善が進む余地はまだまだあるのかなと感じさせます。

最近では、動画を盛り込んだ会議用の発表資料も登場し、改善活動のレベルアップと共に、楽しんで行っている雰囲気が感じられます。これからもより一層の成長を目指して活動を続けていきたいと考えています。

テクノ経営総合研究所では今後も経営革新セミナー、1日工場診断を通じて、企業変革のきっかけをつくるための活動を推進してまいります。

(公開日:2021年12月14日)

PDFダウンロード

【工場診断事例】ビニフレーム工業様

ご質問・ご相談など、お気軽にお問い合わせください。

1日工場診断について相談する