日本ルツボ株式会社大阪工場では、経営効率化のもとで行われた人員削減により、現場従業員が少ない状況で、長年の間改善活動に取組むことが出来ていませんでした。一方属人性の高い業務において、社員の意識改革や技術継承といったテーマが今後の工場運営における大きな課題となっていました。

【背景と課題】

少ない人員が要因で長年ストップしていた改善活動への取組み

当社ではオイルショック以降、それまでメインであった鉄鋼メーカー向けの製品の市場が厳しさを増す中、非鉄業界向けのビジネスへのシフトを行い、同時に経営の効率化により設備的にも省人化、省力化進め、最盛期には200名ほどの従業員が勤務していた大阪工場も現在は50名ぐらいの人員となっています。このような状況下において、私の入社当時にはQC活動などの取組みも行われていましたが、人員の少ない現状ではそのような余裕もなく、長年改善活動の取組みがストップしていました。

一方で属人性の高い当社の業務において、社員一人ひとりの意識改革の必要性やベテラン社員の退職に伴う技術継承問題などが今後の工場運営において大きな課題となっていましたが、現場に向かって変革の必要性は説くものの、肝心の社員に積極的な動きが見られることは無く、その解消に向けてどのようにすれば良いのか、具体的な手法がわからず悩んでいました。

ちょうどその当時、2015年ころからテクノ経営さんの営業の方が定期的に大阪工場に訪問いただき、セミナーや1日工場診断のご案内などをいただいたりしていたのですが、中々進捗することが出来ずにいたため、私の方から大阪工場だけでなく、本社の生産部門担当役員である副社長と面談することを提案させていただきました。そしてその後本社での副社長との面談が実現し、1日工場診断を受けることになったのです。

【選定と導入】

生産部門トップの判断によりコンサルティング導入が決定

実は10年ほど前に当社の豊田工場でもテクノ経営さんのコンサルティングを受けていた経緯もあり、社内でテクノ経営さんに関する基本的な認知はあったのですが、生産部門の担当役員である副社長に直接お話をいただいたことにより、大阪工場へのコンサルティング導入の流れは一気に加速しました。

私の方からもこれまでに折をみて、経営層には改善活動の必要性を説いていたことも功を奏して、トップのコンサルティング導入に関する理解も比較的容易に得られ、1日工場診断の報告提案会から間もなくコンサルティング契約という運びになりました。

またテクノ経営さんにお願いすることになった決め手としては、同業他社でのコンサルティング経験を豊富にお持ちであったことも要因の一つだったと思います。

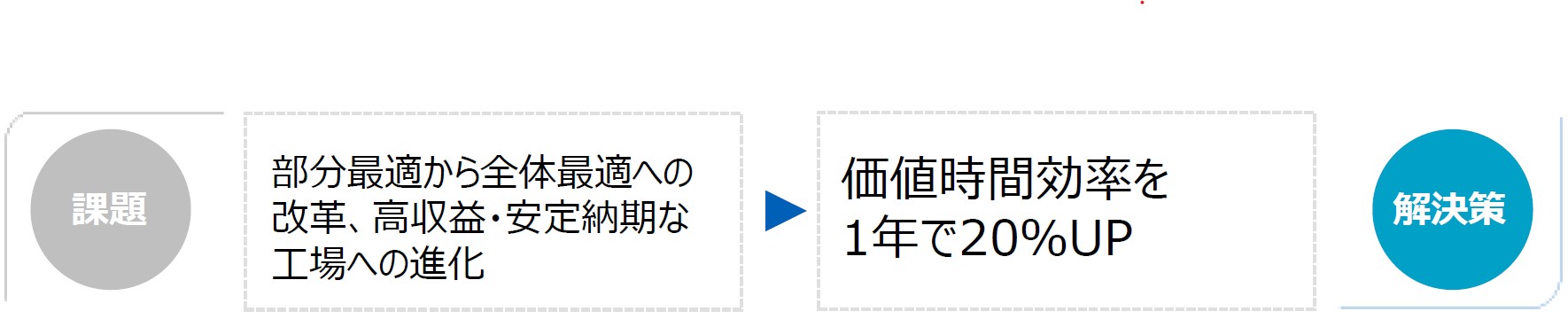

報告提案会ではコンサルタントから改善活動の方向性として「部分最適から全体最適へ」というテーマと、これによって高収益・安定納期な工場への進化を目指すことが提言されましたが、当時の印象としては提言内容についてはその通りですが、では具体的にどこから手をつければよいものかという印象を受けたのも事実です。

大阪工場の現場はオートメーション化されておらず、誰もが同じように作業が出来るというわけではなく、職人的な作業がけっこう多いのですが、そういう部分を平準化して誰でも同じように作業が出来るようにしたいと考えていました。この課題に対して今回の改善活動ではマニュアル作りを含めて、コンサルタントから、色々技術の手助けをいただき、現在は指図書もかなり細かく記載されるようになり、次世代の若手に対しても理解が進むような方法が、システムとして出来てきたと感じています。

また、意識改革による管理者の底上げについては、活動の経過に伴い、複数の人間が活動リーダーを担当するようになり、職場の改善リーダーができるような人材の裾野が広がってきたと思います。このように私が活動スタート前に課題として捉えていたことが、具体的な手法で、より良い方向へと解消されていることは、今回テクノ経営さんのコンサルティングを導入した大きな成果だと考えています。

テクノ経営総合研究所では今後も経営革新セミナー、1日工場診断を通じて、企業変革のきっかけをつくるための活動を推進してまいります。

(公開日:2021年2月24日)

PDFダウンロード

【工場診断事例】日本ルツボ株式会社様

ご質問・ご相談など、お気軽にお問い合わせください。

1日工場診断について相談する