ホクト株式会社では、より新鮮なきのこを届けるため「消費地生産」にこだわり、全国20拠点、32センターを設立し、生産力強化と輸送距離、流通時間の短縮を図っています。その中で当時生産部門における全国共通の課題として認識されていたのが、設備老朽化によるトラブルでした。

【背景と課題】

工場の実際、現場に即したセミナーでコンサルタントの視点に感銘

当社全体の市場環境として、日本国内の人口減少、100円商材としてのコモディティ化が進む中、品質を担保して製造原価を低減していくことは企業存続に関る重要なテーマです。

その認識から生産性向上のための改善活動導入を検討しており、まずは静岡きのこセンターがプロトタイプとしての活動を構築し、その上で全国のきのこセンターへ横展開を図っていくという構想を持っていました。

当時静岡きのこセンターは稼動から17年が経過しており、設備老朽化に伴うトラブルが原因で残業が増加し、そのため設備メンテナンスに割く時間が少なくなることから、結果的にまたトラブルが発生するという悪循環に陥っていました。そして、この設備老朽化によるトラブルは全国の生産部門において共通の課題となっていました。この状況に対する危機感から、私がテクノ経営・沢柳さんのセミナーに参加したことが、現在全国で横展開を行っている当社改善活動の起点となっています。

私はそれまでにも様々な研修やセミナーを受講して来ましたが、この時に沢柳さんのセミナーで示された、工場の現場、実際に即した考え方や視点は今までのセミナーにはないものであり、非常に感銘を受けました。そこで1日工場診断を受けることにしました。

【選定と導入】

工場診断での提案内容に共感し、経営層へ改善活動の導入を直訴

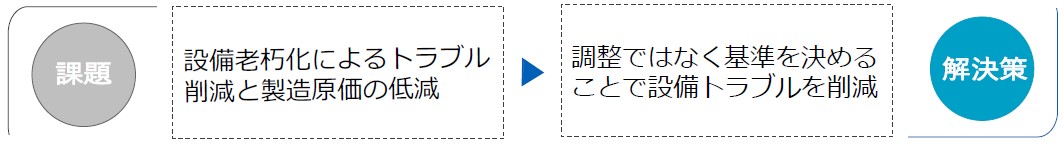

1日工場診断の結果を受けた提案では、当社の生産部門共通の課題である設備老朽化によるトラブルについて、調整ではなく基準に合わせることでトラブルを削減でき、基準を明確に決めることで技術伝承も図っていけるという説明がありました。

この考え方も今まで当社には全くなかった新たな視点でした。そこで、この改善活動を導入し、将来的に全国横展開を図ることで、生産部門全体の成長につながるという確信を持つことが出来たため、担当役員に対して、静岡きのこセンターにおける全国横展開のプロトタイプとしてのコンサルティング導入を直訴しました。

その結果、まず静岡、赤沼のきのこセンターから活動を開始することが決定したのです。このようにして担当コンサルタントの沢柳さんへの大きな期待感と共に、2017年5月より静岡きのこセンターにおいて「GF10」と名づけられた改善活動がスタートしました。

活動名称の「GF10」には原点復帰と10%生産性向上を目指し、全国横展開のモデルケースになるとの強い想いが込められています。原点復帰とは老朽化が進んだ設備をあるべき姿にも戻すことを意味し、設備の基準を決めることで設備トラブルを削減するという活動の意図をセンター全員が「GF10」の名称のもとで共有化することができました。

その後、活動は当初の構想に基づき、静岡きのこセンターがプロトタイプとなり、リードする形で全国のきのこセンターに横展開を行い、規模を拡大し、内容のレベルアップも図りながら現在も活動を継続しています。今後も担当コンサルタントの沢柳さんと共に、当社の生産部門におけるさらなる成長、経営への貢献を目指した取組みを進めていきたいと考えています。

テクノ経営総合研究所では今後も経営革新セミナー、1日工場診断を通じて、企業変革のきっかけをつくるための活動を推進してまいります。

(公開日:2020年12月7日)

PDFダウンロード

【工場診断事例】ホクト様

ご質問・ご相談など、お気軽にお問い合わせください。

1日工場診断について相談する