はじめに

ジェトロが昨年まとめたアジア・オセアニア日系企業に関する調査報告書によると、経営上の問題点として上げられた上位10項目の中で、「従業員の賃金上昇」(1位)、「従業員の質」、「幹部候補人材の採用難」、「現地人材の育成が進まない」と従業員や人材に関わる問題が4項目も出てきている。私自身、数年前より東南アジアの海外工場の指導に携わってきたが、これらの問題をテーマとして指導を行っている。

海外工場の実情

通常、海外工場の日本人マネージャー、スタッフは、3~5年で入れ替わる。そのため、短期的に結果がすぐ出る取り組みは行うが、人材の育成等の中・長期的な視点での課題にはなかなか手が付けられないのが実情であった。しかし、最近の目まぐるしく変化する外部環境の中で、限られた日本人中心のマネジメントでは対応しきれない状況となっており、改善活動の中でも、生産性向上だけではなく、人材の育成も大きなテーマとなり、実際には後者の方に重点を置く指導先も増えてきている。実際、「従業員の賃金上昇」に対処すべく生産性向上に取り組むが、ただ単に改善テーマを上げ、生産性向上を

行っても短期的には成果は出るが、一時的な改善で終わってしまう。改善活動を継続していくためには、現地マネージャー、リーダー、スタッフ各々が改善の目的を理解し、自主的に取り組むような環境を作り上げていく必要があり、これを実現する手法として弊社のVPM手法は非常に有効である。

ローカル人材の育成

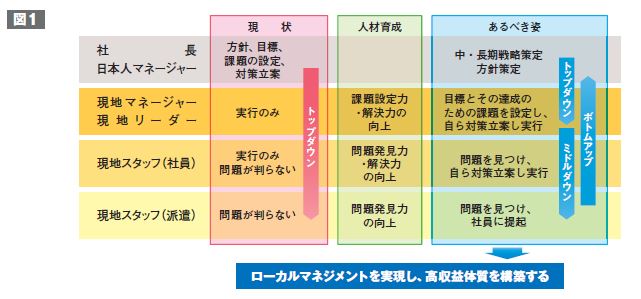

社長から現地人スタッフまでの改善を行う上での役割を示したものが図1である。現状多くの海外工場では、社長・日本人マネージャーが工場の方針、目標、それを実現する課題の設定、対策の立案までを行う場合が多い。現地マネージャー、リーダーは、既に決められた対策立案を実行し、問題があれば日本人マネージャーに上げる。現地スタッフに至っては、実行するだけで、問題があっても言われなければ上げないし、何が問題かさえ判らない場合がある。

本来であれば、図1の「あるべき姿」で示したように、社長・日本人マネージャーは、今のことを考えるのではなく将来のことを考えるべきで、工場運営での中・長期戦略策定や方針の策定を行う事に注力する必要がある。そして、現地マネージャー、リーダーがそれら戦略や方針に基づき、自ら目標を設定し、課題設定、対策立案を行う。また、現地スタッフは、日々の生産活動の中で問題を見つけ出し、自分たちが中心となって改善を行っていく。このように、日本人中心からローカル中心のマネジメントを実現していく事によって、より高収益な体質を構築していく事が可能となる。

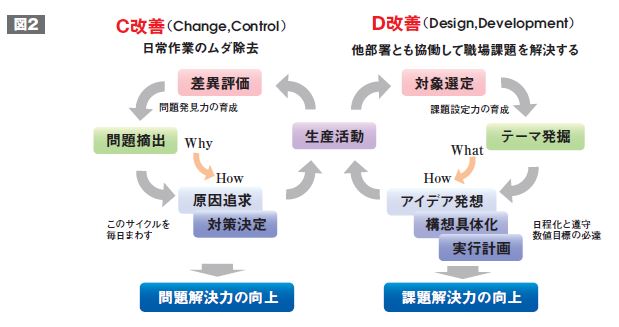

そして、これを実現するために、図2で示すC改善とD改善を用いる。現地マネージャー、リーダーは、D改善のサイクルを回す中で、課題設定力が育成され、課題解決力が向上し、現地スタッフは、C改善のサイクルを回す中で、問題発見力が育成され、問題解決力が向上していく。

特にC改善では、まず問題提起を重要視し、何でも良いので問題をスタッフから出させる。実際、国内の活動でもそうであるが、問題に対する対策の検討や実施までとなると提案が出にくく、大きな問題があっても埋もれてしまう場合が多い。そのため、あくまでも問題だけでも提案してもらうことが重要である。そして、出てきた提案に対して、活動チームの中で対策検討を行い、自分たちだけで解決が困難な場合は、D改善として取り組んでいく。

終わりに

海外での改善活動では、製造部門の生産性向上活動が中心だが、改善を行う上で(特にD改善)、生産技術、生産管理、品質管理等の間接部門も巻き込んで行っている。今後は、間接部門内の生産性向上も含めた取り組みの比率が高くなっていく。また、工場内だけに留まらず、物を造る上で上流の機能を有する日本の部門(開発、設計等)、あるいは、後工程となる他の地区の工場をも含めた取り組みへと広がった活動が必要となってくるであろう。