目的は価値最大化

ものづくり改善には多くの活動プログラムや手法があります。そして、どんな活動も企業活動の価値最大化を目指して取組まれています。

例えば、JIT(ジャスト・イン・タイム)はモノの流れを改善することで生産方式の価値最大化に挑戦する活動です。また、TPMは設備稼働の価値最大化、IEは工程や動作分析を通じて人の働きの価値最大化を進めます。

私自身もメーカーでTQM、TPM、JITなどの活動に取り組んだ経験を持っています。そして、テクノ経営のコンサルタントとなってからは、こうした各手法を集大成して、VPM活動における私のコンサルティングテーマとしています。

今回は、ライン工程の同期化というホットなテーマを焦点に解説したいと思います。

VPM的同期生産

ライン工程間には様々な問題が存在しています。

そして、その代表的な問題は以下のようなものです。

1)物の流れの停滞

2)作業ムダ(手待ち・運搬・歩行など)

3)仕掛在庫の増加 など

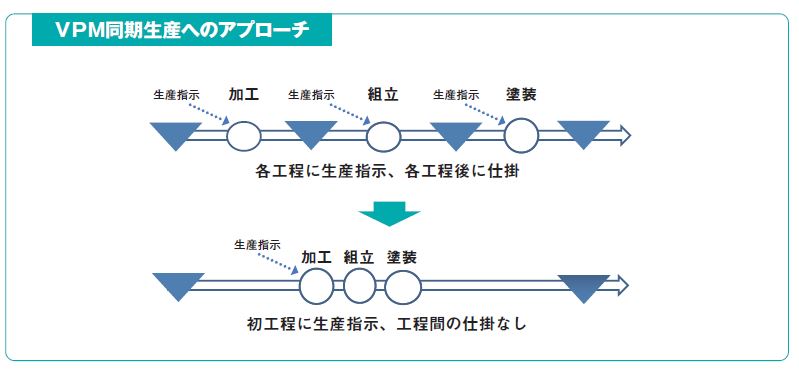

ここで言う同期化とはライン工程の歩調を合わせることです。生産ラインの足並みが揃えば、物の流れが改善され停滞がなくなります。その結果、工程間の仕掛品が減少し、作業のムダも大幅に削減されるのです。

この同期生産方式を確立するには“ 順序遵守生産”を原則とすることが必要です。その原則とは、

1)最初工程から最終工程まで加工対象(ワーク)の順序が変わらないこと、2)前工程の終了と後工程の開始を直結することです。工程が正しい順序で直結する状態を作れば、工程間の停滞や運搬のムダは大幅に改善されます。そして、この理想的な工程バランスを実現するためには、人と設備の総合効率を向上させる“VPM的同期生産”が有効なのです。

作業品質の維持

ものづくり工程の中で、VPMでは実質的な製品づくりに関わる部分だけを価値と考えます。例えば、加工・組立・検査・運搬・停滞という工程があるとすれば、加工・組立工程だけに価値があると考えます。そして、モノの流れはできる限り価値工程だけで設計するように改善を進めていきます。

同期生産を実現するためには、工程の順序を乱す障害要因を徹底して撲滅することです。例えば、1)ラインからは撥ねだして修理すると順序が乱れるため工程内不良を防止する。2)設備の停止時間をできるだけ短時間にする。3)生産計画から部品調達、生産、納入に至る全プロセスを同期させるという考え方が求められます。そうした阻害要因をすべて問題としてとらえることが必要です。

まず、問題発見から始める

職場の問題解決は、暫定的対策と恒久対策に分けられます。一時的な問題は早急に手を打ち解決することが先決ですが、常時発生する不具合や問題点に関しては恒久対策の検討が必要となってきます。

恒久対策には、発生源を特定するために設備や部品設計のレベルまで遡及した対策検討が必要になる場合もあり、これを源流管理と呼んでいます。“源流管理”とは「真の原因分析のため、問題の源流まで遡って対策を考えること」です。

現場管理の進め方

製造現場における監督者の役割は重要です。お客様が要求する品質水準と工程の作業品質を維持が求められるからです。監督者の役割は以下の項目です。

1)目標の達成

4M(人・モノ・設備・方法)管理でPDCAサイクルを回す。

2)仕事の標準化とその向上

職場内の最適標準を確立して標準化を推進する。

3)源流管理の徹底

問題の真因を根源にまで遡り追究、対策を立てる。

4)先手管理の構築

問題発生を未然に防止する仕組みを構築する。

5)部下の育成

個人とチームの成長のために技能伝承を進める。