タイ国での省エネに関する法律は1992年(仏暦 2535年)「省エネルギー振興法」として施行されました。工場における規定は以下のような内容です。

・第一章 第7条

工場における省エネルギーとは以下のいずれかの活動とする

(1)燃料の燃焼効率の改善

(2)エネルギー消尽防止

(3)使用済みエネルギーの再利用

(4)別のエネルギーへの変更

(5)電力構成の修正による電気使用の改善、電気設備使用システムの適正利用及びその他の方法での電力使用ピーク時の電力需要の引き下げ

(6)高効率の機械もしくは設備の使用、省エネルギーを支援する仕事及び原材料の制御システム使用

(7)省令で定められたその他の方法による省エネルギー

・第11条

エネルギー責任者の配置、省エネデータの提出、目標・計画の届け出等の義務化(エネルギー開発局が定める)

法律上は、上記内容のように施行されていますが、実際の工場では、省エネルギーに関する活動はほとんどされておらず、現場の管理はタイ人管理者任せとなっており、納期・出来高管理中心の現場管理となっています。このため、現場ではエネルギーが湯水の様に使われているのが現状です。

また、タイ人の作業者も、省エネルギーに対する「意識」も「知識」も無いため、日本では、当たり前に近い省エネルギー行動ができていないのが実情です。これは、タイ人管理者、タイ人作業者だけの問題ではなく、日本人スタッフの無関心も影響しています。タイ国は1997-98年のバーツショック以降、右肩上がりの成長を遂げており、近年では年平均4%の経済成長を遂げているといわれています。こうなると「作った分は売れる」状態ですから、省エネルギーよりも、「生産優先」「納期優先」の意識になってしまっていました。しかし最近では、「品質」に対する要求、「コストダウン」に対する要求が高くなっていることから、コストダウンを達成する一つの方策としての省エネルギー活動が見直されてきています。

タイ国政府も、最近では省エネルギーに関する活動に力を入れるようになってきており、省エネ設備・機器への買い替えへの促進に対しての補助金の投入などが行われるようになってきています。

工場でのエネルギー使用の実態

タイ人のオペレーターは、指示された内容で素直に作業するため、問題があってもそのまま作業をしてしまいます。例えば、治具が劣化して摩耗し材料の投入がしにくい場合でも、何とかして生産してしまいます。同じように、エアホース(チューブ)などが破れて、圧力が下がっていても、何とかして生産してしまうという事に繋がっています。

本来、エア圧が下がると、品質等に影響を与える事があるため、早めに修理をするのですが、現場オペレーターは、エア漏れしているのを知っていながら、そのまま生産しているのが実情です。また、電気の使用という点では、当日の生産が無い設備の元電源を切らずに、操作電源だけOFFにしているだけのため、モーターや制御系の機器には通電している状態となっており、一般家庭で言う待機電力を使用している状態となっています。操作電源はOFFにしているので、見掛け上は、設備電源がOFFになっているのですが、実際には電気を使っているという状態になってしまっています。

生産の形態にもよりますが、エアコンプレッサーの電源のOFFが行われていないことや、生産量に合わせたエアコンプレッサーの稼働など、設備投資しなくても省エネルギーを進める事はまだまだ可能です。

省エネルギー活動を進めてコストダウンする

タイ国の工場では、コストダウンの切り口として、生産性の向上、不良の削減、購買価格の低減など、日本と同じようなコストダウン策を取っている企業が多くあります。しかし、コストダウンとしては、どこの企業も苦労しているのが実情です。弊社では、多くの企業様との活動を通じて、省エネルギーに対する意識が日本国内の工場よりも低く、エネルギー費を多く使用していることがわかってきています。省エネルギー活動をコストダウンの一つの方策としてご提案して、改善活動として取り組んでいます。

変動エネルギーと固定エネルギー比率から改善を進める

省エネルギー活動というと、照明の電灯を間引いたり、エアコンの温度設定を上げたりと言った活動を思い浮かべる方が多いと思いますが、そういった省エネルギー活動は、一般住宅では効果が高いのですが、工場の様な、照明・エアコン等に使われるエネルギー費は売上の1%に満たない費用です。そこを一生懸命、省エネルギーするよりも、生産の中で使われているエネルギーに着目して改善する、省エネルギー活動が最も効果があります。

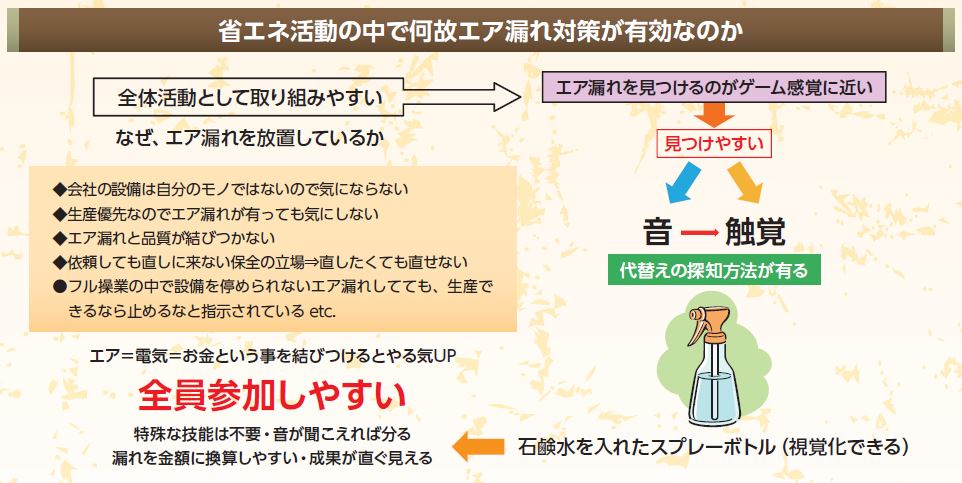

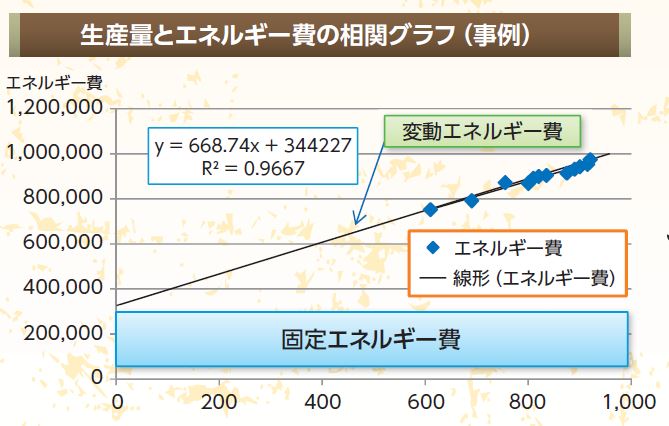

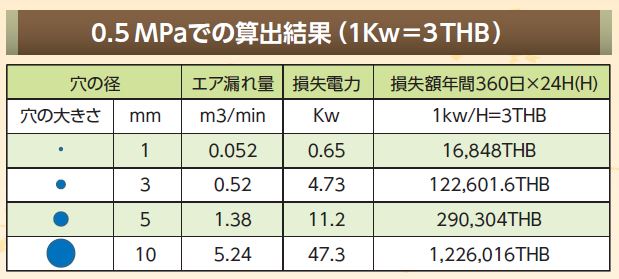

しかし、やみくもに省エネルギー活動を行うよりも、効果がどれぐらい出るのかきちんと試算して進める事が、効率的な省エネルギー改善につながります。生産量とエネルギー費の相関関係を調べて、変動エネルギー(生産量に比例して使われるエネルギー)と固定エネルギー(生産量に関係なく固定的に使用しているエネルギー)を見極めて改善成果を試算し、改善の具体的なアイテムを決めていく方法です。このデータを分析すると、全員参加でエア漏れを探したり、生産の無い時に、エアコンプレッサーや生産設備の元電源をOFFにする活動だけでもかなりの成果が見込めます。

また、タイ人オペレーターも、エア漏れを探す活動には積極的に参加して、時には1時間で100万THB(バーツ)にもなるエア漏れを探しだしてくれます。

まずは、全員参加でのエア漏れ調査から初めて、元電源OFF活動へ繋げる、そして技術的な改善にと、改善のレベルを上げることで、省エネルギー改善活動によるコストダウンが、年間のエネルギー使用量の20~30%低減につながることもあります。

こういった活動を通じて、タイ人オペレーターの意識、タイ人マネージャーの意識、日本人スタッフの意識を変えて、現場管理力UPに繋がっていく活動になってきています。

省エネ活動の中で何故エア漏れ対策が有効なのか