今回は、国内製造業の中でも、最も厳しい競争が続く食品メーカーに絞ってお話をさせていただきます。

まず、経営者の皆様からお話を伺い、コンサルタントとして企業改革のお手伝いをするなかで感じること。それは「まさに食品業界は戦国時代にある」ということです。

食品メーカー様のなかには大手量販店やCVS(コンビニエンスストア)、あるいは直営店を構えておられる場合も多いと思いますが、競争激化の中、新製品を上市しなければ売り上げは必ず下降し、企業経営として負のサイクルに突入します。そして、一度、負のサイクルに入りますと、抜け出すのが至難の業と言って過言ではありません。

そうならないために、経営者の皆様は安全で美味しい商品提供を心がけ、先手先手の投資と、人材育成に取り組まれていらっしゃいます。しかし、一方で社内の壁や管理者のリーダーシップに課題を感じておられるという声をよくお聴きします。今回はそうしたことも含め、皆様に共通するお困りの点を列挙し、改善策の一助としてご参考に供したく思います。

1.食品メーカーを取り巻く経済環境

・円安や高品質による原材料費率高騰 ・・・粗利率の低下

・絶えざる価格競争 ・・・売価低下

・見込み生産を含め、不安定な注文 ・・・原材料、商品廃棄

・厳しい品質要求 ・・・クレームによる取引停止

・生産方法の高度化 ・・・歩留り低下

・物流コスト高騰 ・・・コストアップ

・販売チャンネルの複数化 ・・・コストアップ

など、食品メーカーを取り囲む環境は厳しさを増すばかりです。

2.主な改善の方向性

・原材料費率高騰 → 歩留り向上

・価格競争 → 自動化・省力化・労働生産性向上生産

・見込み生産を含む、不安定な注文 → 計画の精度向上、生産開始の見直し

・厳しい品質要求 → 品質基準の明確化、遵守体制構築

・生産方法の高度化 → 技能(暗黙知)のマニュアル化、治工具化(形式知)

・物流コスト高騰 → 原材料・商品の停滞に着目 → 同期生産、輸・配送の見直し

・販売チャンネルの複数化 → 情報、物流の整流化

などが想定されますが、何れにしても、幹部のリーダーシップと従業員のレベルアップが欠かせません。

3.活動ポイント

ここでは活動内容の詳述を避け、ポイントのみを列記致します。

ポイント1

歩留り向上が先決です。

クレームや大きなロスが発生しないよう、原因訴求と暫定対策、再発防止を講じなければなりません。

ポイント2

労働生産性や歩留り向上は従業員育成にとって最適のテーマで、徹底して行うことが重要です。自動化、省力化の前に徹底した無駄取りを行います。

従業員に多少の不信感を抱いておられる経営者がおられます。本当に従業員の能力を発揮させているでしょうか。管理能力を含む、従業員のレベルを上げておかなければ経営成果が現れません。

自動化は当初、期待した経営成果が現れますが、徐々に出なくなる傾向があり、折角の投資が余裕となり作業の中に埋没してしまうようになります。 また、安易な自動化により、肝心な技能・技術が現場から喪失し、伝承に禍根を残すこともあります。

ポイント3

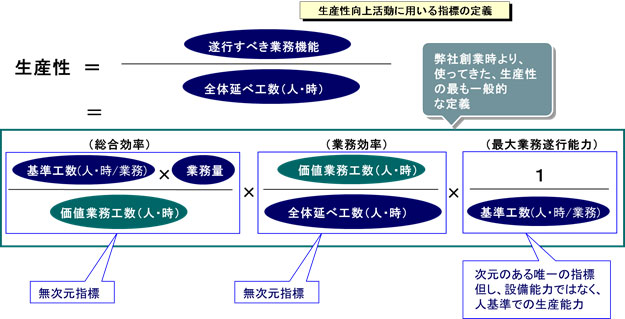

労働生産性向上のときは、測定尺度が問題になります。

一般的に、人時生産性(売価、重量、ほか/時間)を使用されているのではないでしょうか。担当者から「この商品を生産したので悪化した、あるいは良化した」という言葉が出てきたときはモノサシとして不適切で、客観的に経営者と従業員が納得できる尺度が必要です。 株式会社テクノ経営総合研究所では下記のモノサシを使用します。

歩留り向上はロスを金額評価し、日々グラフ化、見える化すると効果的です。

ポイント4

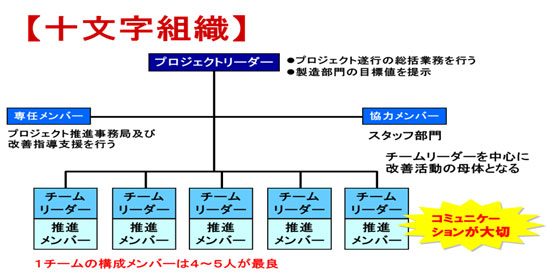

活動は4~5名程度のチームにまで展開する必要があります。

ベテランパートがチームリーダーになり、社員1人が数チームの推進役として、活動成果に対し責任を持って取り組みます。改善だけでは、労働生産性向上にはなりません。社員、チームリーダーの統率力があってこそ成果に繋がります。

課単位や工場単位で労働生産性などのデータを取られている企業がありますが、改善活動が工場長や課長だけの一部の人の活動に陥っています。「全員参加」しなければ高い目標達成は困難です。