2015.01.01

意外と難しい清潔の統一 -食品5Sの取り組み-(前編)

- 関連タグ:

-

- 問題発見力

- 人材育成

- ボトムアップ活動

- 5S・見える化

- 品質改善

- ヒューマンエラー

- 食品

執筆者:

仲上 周一

1.割と出来ていない清掃

1)出来ていない現状

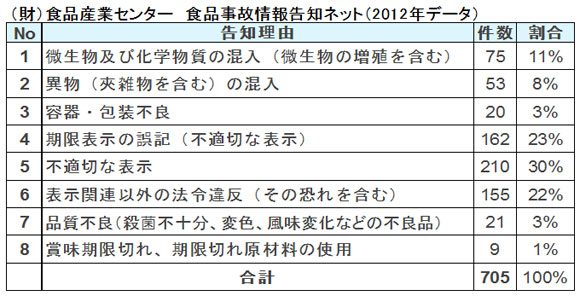

時々、食品トラブルが発生し、フードディフェンスが叫ばれていますが、その前にやっておかなければいけない項目があります。 それは清掃です。多くの企業を訪問しますが、意外以外と出来ていない企業は多く見受けられます。 また、同一工場内でも工程間のバラツキがあります。

2)出来ていない部分

出来ていない部分で多いのは、「残渣が床や壁に残っている場合」や「部品の劣化でサビが発生している場合」、「異臭がしている場合」などです。 清掃の不出来やバラツキがすぐにクレームになるわけではありませんが、クレーム予備軍には間違いありません。 また、サビは、衛生区の環境では使用がかなわない、すぐに劣化してしまう備品(キャビネットや入れモノ)やスチール机、イスなどもありました。 これらの場内への持ち込みは、いずれは劣化が進行し、清掃の頻度が増加します。 一方、会社によっては、会社のロゴが入った器を、製品入れだけではなく、作業台、工具入れ、部品入れ、ゴミ箱、鉢植えなどで使用している企業も数社ありました。 特にコンテナは、作業の台として高さ調整ができ、丈夫で使用しやすいので多くの企業で使われているケースを見ました。

3)クレームが発生すると

清掃の未実施でのクレーム発生数は不明ですが、クレームが発生するとやっかいな業務が付加されます。それは、全数検査です。いくつもの企業で、クレーム発生後に、全数検査が検査項目に追加されたケースを見ました。

その多くの場合は、目視検査で、そのための場所や設備、人数(一時的に多くの人が必要になる場合もありました。)が必要で、生産計画の見直しも発生します。

2.何が原因で清掃が出来ていないのか?

それではなぜ、清掃ができていないのでしょうか?

◆ できない理由

1.生産量の増加で清掃時間が圧迫される

ユーザーの追加注文や在庫管理の不備などで増産になるケースは多々あります。増産時は生産時間が長引くため、通常の清掃開始時間より遅れるケースが発生しますが、清掃時間はなぜか、定時内や普段より短い時間で終わるケースがあります。 (すなわち生産工数に入れられていないケースです。)

2.引き継ぎが出来ていない。

作業者の職場間移動で清掃方法が変わってしまうケースが見受けられます。引き継ぎは生産設備の操作や生産方法が中心で、清掃に関しては、引き継ぎが口頭レベルで済ませているケースが多くあり、引き継ぎ後は、作業者により変化します。

3.清掃ルールが明確ではない。

使用していた設備や分解した部品など材料が直接触れる部分は、清掃できているケースは多いですが、付帯設備や床、壁などをどこまで清掃するのかが明確でないため、やる人とやらない人、やるけれども出来映えが違うケースが見受けられます。

4.作業者が揃わない。

同日に生産される品目の組み合わせで、作業者の不足が発生し、少人数での清掃作業を行うケースもあります。その場合、清掃の人数が少ないにも拘わらず、清掃を同じ時間で実施してしまい、出来映えが違ってしまう場合もあります。

5.清掃がしにくい環境(設備の劣化、清掃道具の劣化、清掃洗剤の不足)

清掃を得意とする作業者は多くはないと思いますが、生産設備や仕掛品が多くあり、移動しないと清掃ができない工程や、床の劣化で水はけが悪い作業場では、清掃がしにくい状態にあるため、清掃が滞りがちになります。 また、清掃道具が劣化し、適切に交換できていない作業場では同様の状態になります。

6.衛生意識

根底にあるのが衛生意識で、会社全体で衛生意識が高くない場合や管理者の認識が低い場合は、清掃そのものが軽視されがちです。日々の清掃で問題がなかったので、清掃は顧みられないケースが多くあります。

(「これまで問題無かった」=「清掃のやり方は問題無い」になっているケース)

7.劣化しやすい備品の持ち込み

室温が高くなる工程や湯気が立ちこめる環境など様々な現場がありますが、ここに一般で使用されている備品(ラックや工具など)を持ち込んでいるケースがあります。 一定期間の使用で交換すれば可能ですが、そのままの状態で使用し続ければ、劣化して塗装のはげやさびの発生で異物になるケースもあります。

◆ どのように実施していくか

それではどのようにして、“清掃の取り組みを行えばよいか”ですが、これまでの延長線上では、なかなか、変わりにくいのが実情です。 また、一時的な清掃実施で衛生的にすることはできますが、その後の維持は難しい課題が多くあり、継続できない場合も多いと思います。 このため、一つの解決方法として、「食品5S」で清掃の改善を進めてもらっています。

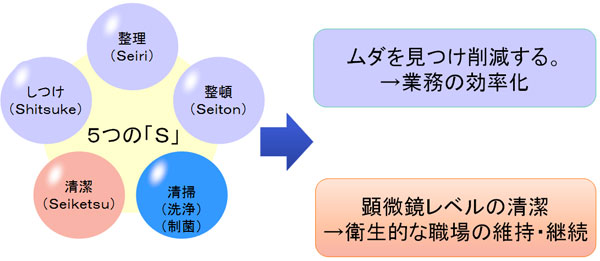

3.食品5Sの目的は

通常の5Sは業務の効率化を目指すために活動しますが、食品5Sでは、更に、顕微鏡レベルの清潔を目指し、衛生的な職場を維持・継続することが重要です。 このため、食品以外の工場での清掃は元の状態の復元ですが、食品工場では、清掃の手段として、洗浄(菌数を少なくする)、制菌(微生物を制御し、微生物汚染度を減少させる)を行う必要があります。

今回は、食品製造における清掃が意外に見落とされている背景、そして衛生的な職場を創る「食品5S」についてお話しました。 安心・安全に対する消費者要求の高まりに応じ、「食品5S」の重要性は日々拡大しています。

次回は、具体的な「食品5S」の進め方をお話ししたいと思います。