2015.01.15

意外と難しい清潔の統一 -食品5Sの取り組み-(後編)

- 関連タグ:

-

- 問題発見力

- 人材育成

- 5S・見える化

- 品質改善

- 工場レイアウト

- ヒューマンエラー

- 設備保全

- 食品

執筆者:

仲上 周一

前回は、衛生的な職場を維持・継続するための「食品5S」の重要性をお話しました。

たとえば清掃・洗浄などの作業も、その基準が不明確では出来栄えにバラツキが生じます。また清掃しにくい場所は後回しにされやすいものです。「食品5S」の目的は、一定の基準を定め、改善を進め、ルール化をはかることです。

今回は、清掃・洗浄をテーマに 「食品5S」の進め方、そして、そのルールを職場に定着させるポイントについてお話します。

4.食品5Sの進め方

1.出来映えの統一

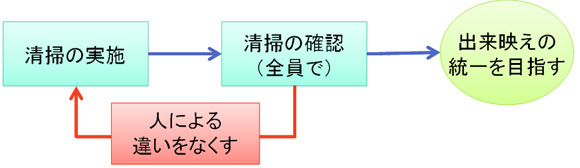

清掃・洗浄の目的は、清潔にするためのものですが、「清潔」は抽象的なため、リーダー・作業者でイメージが乖離しているケースや作業者間でも相違があり、統一するのが実は非常に難しい項目です。このため、清掃・洗浄後の出来映えを統一目標として、清掃・洗浄を実施します。

1.とにかくきれいにする

まずは、既存のやり方で清掃実施後に、作業者全員で出来映えの確認を進めます。この場合に、できていないと感じた部分を相互に指摘し、できるまで進めます。また、日々の清掃では難しい場合は、別途時間を決め、清掃・洗浄を行います。普段できていない部分や明確になっていなかった部分が見えてきます。 (写真などの撮影も後での振り返り時に役に立つので撮影し、活動後に参照ください。)

2.やりにくい部分を明確にする

できていない部分は、できない理由を明確にします。清掃時間が短い(時間の不足)、人数が不足する、掃除道具が適切でない、レイアウトの問題、設備の問題など多くの項目が見つかると思います。

3.問題を解決する

それぞれの問題が明確になれば、解決方法はいくつも考えられます。また、解決方法の検討は、作業者の意思の疎通にもつながり、出来映えの統一化も進みます。この時、現場の管理者は、他工程とのレベル差が出ないように留意することがポイントになります。

4.ルール化

清掃のルール化を行います。この場合のポイントは二つあります。

①一つ目は、具体的にわかりやすく決めることです。清掃メンバー(人数)、清掃時間、清掃頻度、清掃対象(場所や具体的な部分)、どこまで(出来映え)行うかを決めます。

②二つ目は、守れるルールを作ることです。 たとえば、生産品目が変わった場合、同一の出来映えにするためには、清掃人数が違います。これを出来映えが同じにできる人数(時間)にするようにルール化します。清掃も製造と同様の発想でルール化します。

2.短時間化への改善

出来映えの統一が確立すれば、次は時間の短縮化を目指します。(少ない工数で出来ないかの検討を行います。)

毎日実施する清掃・洗浄のための作業工数は、生産の非稼働時間の中でも割合は多いと思います。 このため、5Sのもう一つの目的である、作業効率の視点で、清掃・洗浄を改善します。出来映えの統一により、清掃終了時間の見える化ができたら、更に時間短縮による生産時間の確保、他作業の応援可能時間の増加などを目指します。

1.汚さないようにする

残渣が付着すると、清掃・洗浄がしにくい設備の場合、汚れを防ぐ、簡単なカバーやビニールカーテンを設置することにより清掃時間短縮が出来ないかの検討を行います。

また、湿潤工程では、ドライ化も重要で、どうせ洗浄するからと残渣を床に流している場合は、排水溝に直接流すなどを進めると、洗浄自体が短くなる場合もあります。

見落としがちなのが製品落下です。製品の落下が減少すれば、残渣も減少します。簡単な設備の変更で清掃時間が減少するようであれば、改善も検討します。 難しい場合は、落ちそうな場所にあらかじめ、ビニールを敷き、床が直接汚れないようにする等、残渣や汚れの頻度を減少させ、清掃作業そのものを減らす視点も重要です。

2.清掃・洗浄の方法・順番を見直す

洗浄前に、部品などのつけ置き洗いを行えば、汚れが早く落ちる場合もあります。このため、今ある洗浄方法などを一度見直して見ると、意外な視点で改善点が見つかります。

3.稼働時に出来ることはないか

生産終了前には連続運転時と違う状況になる場合は、事前に使用部品の取り外しや部品の移動を行えば、外段取りと同じ作業(清掃・洗浄)ができる場合もあります。

4.道具の見直し

清掃・洗浄道具は、異物混入対策などで同一色になっていると思いますが、掃除道具そのモノも同じになっていないでしょうか?各現場ごとに、作業内容が違うため、道具の見直し、サイズの見直し、使用頻度による耐久性の見直しなどを進め、少しでも作業性の良い道具を検討してください。また、洗浄液も現場により使い易いモノになっているか?過剰になっていないか?も検討を進めます。

5.定着に向けて

清掃の実施(出来映えの統一)、清掃時間の短縮、清掃のルール化が進めば、後はいかに継続していくかです。食品5Sの実施年度は継続が可能ですが、その多くは、人による定着です。 食品5Sを行った作業者は問題ありませんが、そうでない作業者が清掃を行った場合は、あっさり崩れる場合があります。そのためには、(1)文書化、(2)定期確認、(3)教育システムが必要です。

(1) 文書化

食品5Sを実践した作業者は清掃・洗浄ルールを覚えていますが、時間とともに異動などで元のルールを覚えた人が少なくなります。 このため、文書化(時間、人数、出来映え、清掃道具、清掃順番、チェックシートなど)を行い、数年後も同様の清掃が続けられるようにします。また、生産計画に清掃・洗浄作業を折り込み、作業人員、時間を確実に確保します。

(2) 定期確認

チェックシートに基づき、定期に確認を実施します。できていない部分は、できない理由を明確にして、ルールの変更まで検討してください。 また、生産品目の変動があった場合も、清掃時間の見積もりと清掃実施で、ルール化が必要です。 チェックシート確認は、管理職、職場リーダーでの実施が数多く見受けられますが、女性の目線の方がより厳しい見方をする場合が多いため、女性で実施している職場もあります。

(3) 教育システム

新入社員や作業者の異動があった場合は、清掃・洗浄の作業順番や道具の使用方法などを教育します。 このためには、社内のスキルマップに清掃・洗浄項目を追加し、新人作業者には必ず教育する仕組みを構築するようにします。準備、作業、片付けと同等の教育を実施し、継続的な出来映えを維持していきます。

6.最後に

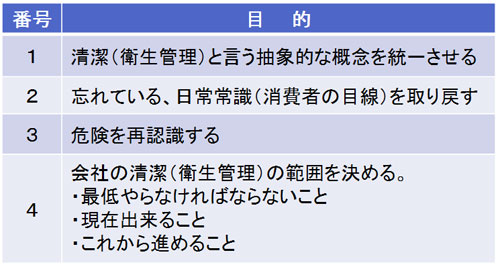

◇食品5S活動の本当の目的

日々、変化がある工場環境で、同様の清潔(衛生管理)を維持していくのは、簡単ではありません。 また、多くの作業者が複数の認識を持ち作業をしているため、トップダウンだけではなかなか、清潔(衛生管理)の統一は難しいと思います。 このため、時間はかかりますが、食品5Sを通じ、実体験として清潔(衛生管理)を認識し、清潔の形を作っていくことが、維持・継続には不可欠です。