環境問題で高まる省エネ意識

我が国は’97年の京都議定書において、2008年から2012年までに90年対比で6%のCO2削減を目標とした。しかし、2010年のエネルギー消費は資源エネルギー庁によれば、産業部門が90年比10%増、民生部門が37%増、運輸部門が20%増という大きな数値が予想されており、目標達成には、なお相当の努力が必要なようだ。こうした状況を受けて、昨年の5月、省エネ法(エネルギー使用の合理化に関する法律)改正が施行された。旧法は、一定量(原油換算で1500kl/年)以上のエネルギーを使用する工場、事業所等が対象であった。しかし、今回の改正では、同1500kl/年以上使用の企業に対してエネルギー管理が義務づけられた(特定事業者)。また、製造業だけでなく、コンビニエンスストア等のフランチャイズチェーンも同様に事業全体でのエネルギー管理を行う必要が生じるようになる。一般企業、小売店、病院、ホテル、学校等もすべて対象となり、カバー範囲が大きく拡大された。

小売業で好業績、売上で百貨店を上回る急激な成長を見せるコンビニエンス業界も今回の対象企業である。24時間営業が主流のため、照明に費やす電力使用量は膨大な量になるし、賞味期限切れ食品などの廃棄物でも環境に対する悪影響を感じてしまう。最近では、環境問題を考慮して深夜営業の自粛を求める自治体もあるようだ。そんなコンビニ業界でも大手のローソンはCO2排出規制の自主目標を発表しており、広島県呉市にモデル店舗を設置している(呉広公園店)その店舗では電力を既存店舗比で13%程度削減することを目標としており、その数値は一般家庭9世帯に相当する省エネ効果であるという。

省エネ先進国のドイツは2020年におけるCO2排出量を90年比で40%削減すると発表した。ドイツは企業や国民の環境保全に関する意識が高い。世界的に環境保全の意識が高まるなかで、環境問題と省エネについて、すべての企業が関心を持たねばならなくなってきた。もちろん社会人全般、ひいては地球人全員にとって、省エネルギー問題は日常の重要活動になったといっても過言ではない。

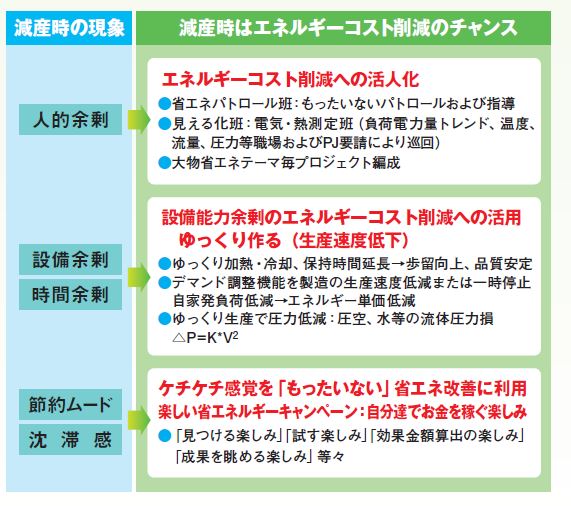

減産時の省エネ・コスト削減活動

世界的な不況の最中、製造業にも減産体制の荒波が押し寄せている。人・設備・時間に余裕があるなか、節約ムードと停滞感が職場には漂っている。受注が減ると、たちまち余剰人員の削減といった経営判断が出されることが多い。しかし、テクノ経営のVPMコンサルティングでは、活人化(余剰人員の戦略的活用)により、省エネ推進によるコスト削減を進めている。 減産体制になると、人・設備・時間に余裕が出てくる。この余裕を活用して、職場の省エネ・コスト削減活動を実施するのである。減産体制には、忙しい時期には見えなかったコスト削減のネタが急浮上してくることが多い。減産時の省エネ・コスト削減活動は、1)短期で成果を出すこと、2)少ない設備投資で実施すること、3)原単位の悪化を防止すること、という三大原則をベースにした活動展開が効果的だ。高額な設備投資ではなく、今、できることを行う。例えば、1)人的余裕は「省エネパトロール」「電気・熱量の見える化班」「省エネプロジェクト」等に活用。2)時間的・設備的余裕を、ピーク電力抑制に利用したデマンド管理、更には契約電力低減、生産ライン(加熱・冷却等)低速化による歩留向上・品質安定、自家発負荷低減によるエネルギー単価の低減等。3)職場の停滞感は、ケチケチ感覚を徹底した「ケチケチ工場作戦」や「もったいない省エネ改善」等の展開に活かすといった具合である。

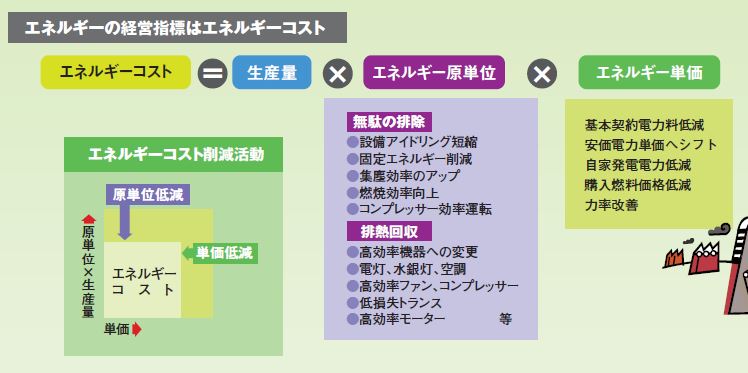

省エネの基本的な考え方

製造業における省エネルギー管理とは、生産活動に必要なエネルギー資源を合理的に消費するべく調整することである。その管理指標のひとつが原単位(生産単位あたりのエネルギー消費量)である。原単位変動を時系列でグラフ化すれば、生産量が一定でも原単位が上昇してい場合、ムダ発生のあることが視覚的に理解できる。こうした見える化により、省エネ対策のテーマを考えることができる。全体のエネルギーコストは、原単位×生産量とエネルギー単価の面積で決定される。そこで、省エネ対策のポイントは原単位とエネルギー単価の両方を低減するということになる。

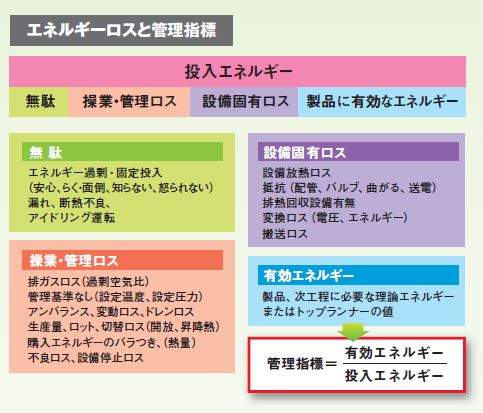

エネルギーロスと管理指標

テクノ経営の省エネルギー・コンサルティングでは、エネルギーロスの管理指標として、投入エネルギーにおける有効エネルギーの割合を基準として用いている。有効エネルギーとは、製品や次工程に必要な理論エネルギー量(理想的なエネルギー消費量)である。そして、削減すべき対象は投入エネルギーのうち、有効エネルギーを除いた部分の操業・管理・設備のロス、その他のムダである。投入エネルギーを低減すると同時に、ムダ・ロスを徹底削減することで有効エネルギーの割合を増加させることが、省エネとコスト削減を実現する方法である。

「一日省エネ診断」のおすすめ

テクノ経営では、省エネとコスト削減に役立つ「一日省エネ診断」を実施しています。省エネルギーコンサルタントが、貴社の現場を拝見し適切なアドバイスを行います。

ご準備頂くのは、組織表、省エネ法に基づく報告のコピー、ISO14000抜粋資料(設備、省エネ活動状況等)、エネルギー種類、使用量、単価のデータ、基本契約電力、電気デマンド管理方法、日負荷曲線(2,3ケース)等。なお、社内資料のお預かりに関しては、事前に機密保持契約を締結させていただきます。診断報告では、具体的なコスト削減の目標数値や実現策を提示させていただきます。

「一日省エネ診断」につきましては、各CPまでお気軽にお問合せください。