品質問題はどこで起こる

ものづくりの基本は現場にある。あらゆる業界において効率化への取組みにより、製造工程の自動化が進んでいるが、重要な工程における確認チェックは未だ人が関与しているケースが多い。逆に、厳格な要求品質を確保するために、人の技量に頼ったものづくりを追求していることも多いのではないか。製造工程の自動化がどこまで進んでも、ものづくりの原点は人である。

人を中心にあらゆる問題が発生するし、多くの品質問題もあらゆる現場の人が関与しているところで発生している。この点を再認識することが品質改善のスタートであると考える。

品質問題はなぜ発生する

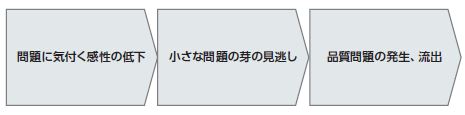

多くの品質問題に人が関与していることは先ほど述べた。人が決められたルール通りの作業をすれば問題は発生しないはずである。しかし、品質問題は無くならない。その原因は、“ルールが悪いのか”、“ルールを守れないのか”というルールに関するものと、ルールは守っているが、“異常の発生に気付いていない”という人に起因するものが考えられる。何れの場合でも、人が目の前で起きていることを当たり前と感じるのか、問題と感じるのかで大きく結果が異なることが容易に推察できる。人が問題に気付く感性が知らず知らずのうちに落ちていることが小さな問題の芽を見逃し、品質問題の発生につながる。

品質感性をアップする

実際、上述したように設備の自動化が進み、多くの場合、製品品質に異常があれば設備が検知することで異常品の外部流出を防いでいるが、設備が異常と判断できないものや、異常な信号を出しているが止めるようなルールになっていない場合など、設備だけに頼ることができない領域が多く存在しているのが実態である。その為、品質問題の早期発見、流出防止には、作業者が異常に気付く能力“品質感性”の向上が重要になる。

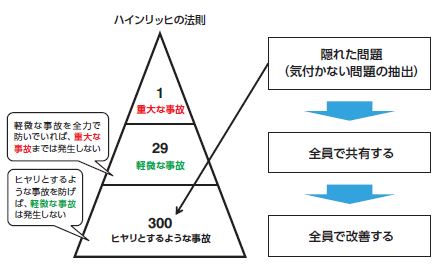

作業者が異常に気付く回数と実際に品質問題が発生する関係は、安全管理でよく引用されるハインリッヒの法則と同じであると考えている。1つの大きな重大トラブルには、29個の軽微なトラブルがあり、更に潜在的なトラブルが300個存在する。

作業者の品質感性の向上とは、潜在的な300個の品質トラブルに目を向けることである。現状が当たり前であると感じていた作業の中で、「あれ?いいのかな?実はこんなことも起きていた…」など問題として認識できるようになることである。

ハテナ活動の進め方

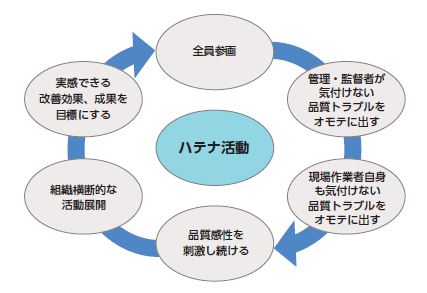

ハテナ活動は、あらゆる現場で働く人に着目し、品質感性をアップさせることからスタートする。そして活動を成功に導くためには幾つかの重要ポイントがある。そのポイントを次に示す。

①全員参画が基本

社員、請負、派遣、パートなど、雇用形態が複雑化している中、品質問題はどこでも発生する可能性がある。社員以外の職場で問題が発生する傾向もあり、全員参画の活動を進める。

②管理・監督者が気付けない品質トラブルをオモテに出す

現場で発生している小さなトラブルは問題として顕在化しない限り、日常の中に埋もれていることが多い。品質トラブルとしてオモテに出すことで現場の実態を明らかにする。

③現場作業者自身も気付けない品質トラブルをオモテに出す

現場にある多くの“ハテナ”をあぶり出すことで、普段は気付かない当たり前になっている問題を明らかにする。

④品質感性を刺激し続ける

一旦、高まった品質感性は徐々に低下するものである。品質感性を刺激し続ける仕組みづくりを進める。

⑤組織横断的な活動展開

品質問題は自部署だけでなく、他部署も巻き込まなければ解決できないことも多いため、横串を通した活動ができる体制をつくる。

⑥実感できる改善効果、成果を目標にする

活動目標が明確であり、成果を実感できるものでないと活動の推進力が生まれない。品質問題によるロス金額の削減効果など成果を明確にする。

以上の6つのポイントを踏まえ、オモテに出てきた品質問題を各部署のチームで、更には組織横断的に活動を展開していく。

品質トラブル再検証活動

ハテナ活動とほぼ同時に活動を進めるものに品質トラブル再検証活動がある。ハテナ活動はボトムアップ活動である。潜在的な問題を顕在化し、作業者の品質感性を上げることで更に問題を顕在化させ、改善を全社横断的に展開していく。

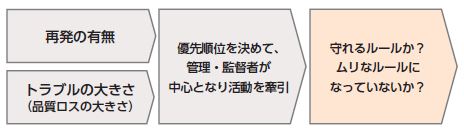

一方、品質トラブル再検証活動はトップダウン活動である。過去に発生した品質トラブルの再発防止を確実にするため、対策として決められたルールが“守れるルール”になっているのか、“ムリなルール”になっていないか、管理・監督者が中心となり再検証を実施する。

再検証活動は過去の品質トラブルを分析することから始める。再発の有無、トラブルの大きさ(ロス金額の大きさ)から優先順位を決める。

複数の部署でお互いに他職場を再検証することで、新たな問題の発掘や横展開の必要性につながることも多い。

このように、「ハテナ活動」と「品質トラブル再検証活動」を進めることで、品質問題を未然に防ぎ、且つ、過去に発生したトラブルの再発防止を図っていく。

お客様からの要求品質は厳しさを増すばかりである。この要求に向き合い、応え続けていくことが企業価値を高めることにつながっていくものと考える。全員参画のハテナ活動を通して、ものづくり力の更なるステップアップにつなげて頂きたい。