本ページでは、株式会社ダイクレ様に対するコンサルティング実績をご紹介しています。

株式会社ダイクレは昭和26年広島県呉市で日本初のグレーチングメーカーとして設立。以来、常に業界を牽引する存在であり続け、現在では国内売上シェア40%を保有するトップメーカーとして、グローバルな展開も推進中である。グレーチングはビル・船舶・プラント類の床板、バリアフリーを実現する道路や橋梁の歩廊用床板、道路側溝のカバー材として使われており、一見すると鋼材を格子状に溶接したシンプルな製品だが、ここには非常に高レベルな技術が導入されている。戦後日本初のグレーチング大量生産設備の開発に成功し、現在のダイクレの礎を築いた創業者・山本茂氏は、第二次世界大戦中に呉市で建造された「戦艦大和」のプロジェクトに海軍技師として参加した技術者であり、当時日本の最先端技術を集結した大和建造プロジェクトで培った技術力は、現在のダイクレの製品にも脈々と継承されている。またダイクレでは近年、企業として更なる成長の軌道を描くため、グレーチングの溶接技術を活かした地球環境にやさしい製品開発への取組みも推進している。今回はエネルギーの有効利用に大きく貢献する「フィンチューブ」の企画開発・製造を担当する「環境・エネルギー事業部」における改善活動についてお話を広島工場 工場長の秋山 洋文氏、管理部長 黒川 一二三氏に伺った。

(※ASAP2018年 3号より抜粋)

株式会社ダイクレ 広島工場

「一品一品」のオーダーメイドでユーザーのニーズにきめ細かく対応

まず環境・エネルギー事業部の概要についてお伺い できればと思います

黒川: 当社は昭和26年「大呉興産株式会社」として船舶塗装と鉄構工事を主要業務としてスタートし、以来グレーチングのトップメーカーとして着実な成長を遂げ、確固たる基盤を築き上げてまいりました。その中にあって、当環境・エネルギー事業部は平成22年の事業部制導入によってつくられた事業部ですが、当事業部が担当するフィンチューブについては、昭和41年に製造・販売を開始。昭和44年にはフィンチューブ及び熱交換器専門工場として広島工場を設立しており、その歴史は50年以上にもおよびます。事業沿革としては、昭和45年に米国ケンチューブ社との技術提携によりフィン溶接機を技術導入し、フィンチューブ事業に本格的に参入。平成4年には、広島工場に続く2番目のフィンチューブ専用工場として安浦工場が操業を開始しました。また近年、国内の主な顧客であるプラントエンジニアリング会社における海外案件の比率が上がってきており、品質確保とコストダウンの両側面から検討し、フィンチューブ事業初の海外拠点として、平成25年台湾に「台灣大呉股 有限公司」を開設いたしました。今後は台湾を拠点としてグローバル展開を推進していくことになります。

御社のフィンチューブの独自性・強みについて教え てください

秋山: グレーチングの溶接技術を応用し、卓越した機械技術を元に、品質向上・新規開発を重ねた当社のフィンチューブの技術力はお客様に高い評価をいただいており、平成15年には、熱伝導率の高いアルミは熱交換器の素材として理想的でありながら、加工難度の高さから製品化は無理という常識を覆し、世界で初めてとなるアルミフィン溶接一体型のフィンチューブの開発に成功しました。この製造技術は現在も他社の追随を許さず、エコノマイザー、蒸気式空気予熱器、エアフィンクーラー等を通じて、お客様のエネルギー効率向上に貢献しています。また当社の製品は、基本的にすべてカスタマイズ製品です。「一品一様」で、ユーザーが求めるニーズにきめ細かに対応し、それに沿って製品スペックを設計・生産出来るのが、当社フィンチューブの独自性・強みだと言えます。

肉盛溶接管とスーパーアルミフィンチューブ

企業全体における環境・エネルギー事業部の役割とは

黒川: 当社の事業全体で考えると、環境・エネルギー事業部以外は主に在庫品を持って営業する事業ですが、私たちの事業はお客様のオーダーメイドに「一品一様」で柔軟に対応する事業。そういう対応から得られた発見や経験を社内で発信して行けば、他の事業部にも新しい視点を提供できるのではないかと思っています。またこの環境・エネルギー事業は事業部名通り、フィンチューブ、熱交換器のビジネスを通じて、エネルギーの有効利用による持続可能性のある社会への貢献を目指しており、事業を通じた社会貢献(CSV)の観点からも社会性の高い事業であると思います。私たちの事業はまだ新しいことにチャレンジしていく余地のある事業なので、ダイクレの更なる進化・成長に向けての起爆剤的な存在でありたいと考えています。

世代交代に伴う「自主自立」の必要性

改善活動を始められた経緯についてお伺いします

黒川: この改善活動をスタートしたのは平成28年9月ですが、その2、3年前ごろから事業部内で大きな世代交代が起こっていました。これまで、経営も、モノづくり現場も、強力なリーダーシップの元で運営が行われていたため、ミドルの経営への関与が少ない状況が続いて来ましたが、世代交代に伴いミドルに対してそれぞれの現場での自主自立が求められていました。またモノづくり現場においても、職人肌のベテラン社員からミドル、若手への技術継承にも悩んでいた時期でした。ちょうどそのころテクノ経営からセミナーのご案内をいただき、新事業部長と共にセミナーに参加させていただいたところ、指示があっての改善ではなく、日々の気づきの重要性をセミナーで教えていただき、当時必要としていた「自主自立」のテーマと一致したため、改善活動に関するコンサルティングの導入を決定しました。

秋山: 私も事業部長、黒川さんと一緒にセミナーに参加したのですが、少し思いが違ったのは、グレーチング事業の担当からこの広島工場に異動して来た時、工場内でQCの取組みもしていなかった状況があったので、そういう文化・習慣の無い中で果たして改善活動が出来るのかなという気持ちがありました。でも改善活動をしている内に初めはゼロだった提案件数が30程度まで伸びてきた。改善活動に取組む姿勢も、どんどん前向きに取組む人が増えてきたのを見て、非常に頼もしいなと感じていました。ただ現状ではまだ自部門での活動が中心で、部門間で協働の改善活動としてはもう少し課題があると見ています。これまで改善活動の経験が少なかったということもあり、まずは自分たちの部署で、それから職場間へとつながって行けばと期待を込めて、今は見守っている状況です。

数値目標達成に一丸となって取組んだ改善活動

具体的な活動内容についてお聞かせください

秋山:

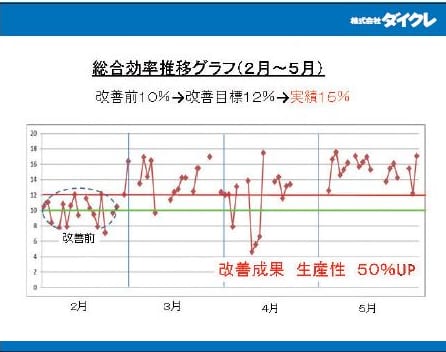

先ほどもお話した通り当工場では製品の特性上、お客様ごとの要求仕様に応じた一品一様の生産を行っていますが、改善活動を行うにあたっては、先ず改善すべき時間を明確にする必要があります。しかし一品一様生産であるため、ひとつの製品をつくるのにかかる標準時間の設定が困難でした。そこで、現在行なっている作業を細かく分解し、その作業の中で、製品に付加価値を付けている作業を現場の社員が選定し、その価値作業の時間の調査と設定を行なうことから始めました。

その結果就業時間の中での率を総合効率として生産性の指標とし、価値比率20%以上向上を目標に掲げ、人の動きだけでなく装置の動きなど様々な視点で課題を見つけ、一丸となって改善を実施し、着実に成果に結び付けることを目指しました。

黒川: これまで当工場では数値的な指標を持っていなかったので、価値比率20%アップの目標に、現場社員は当初少しとまどいがあったように思いますし、自分としても学びに多少不安は感じていましたが、テクノ経営の指導が的確だったので、あまり行き詰ってどうにもならないという風にはならず、比較的順調に自分たちの目標を実現出来てきたかなと思います。テーマは短い周期で変わっていますが、これまでのところそれぞれのテーマで20%アップをクリアできています。本来は工場全体のテーマで20%アップが理想だと思いますが、まだ今は改善手順を学んでいるところだと考えており、活動テーマは絞って行っています。

活動はどのような形で進められたのでしょうか

黒川: 活動は、工程ごとに4つのグループに分け、3ヶ月から4ヶ月程度で改善できるテーマを設定し、しっかり成果を出して次のテーマに移行するというサイクルを継続して回していく方法で取り組んでいます。活動当初は、製品に付加価値を付けるという意味に戸惑いもあったようですが、今では「価値作業」という言葉が会話の中に自然と出てくるほど、社員の意識の中にしっかりと浸透、定着しており、改善への意識とスキルは高くなってきたと感じています。また、改善テーマが変わると改善リーダーも交替し、多くの社員がグループを引っ張っていく機会をつくるなどの工夫で、改善活動を通じた人材育成にも繋げています。

秋山: リーダーに関しては、活動当初はこの人なら出来るだろうという人に任せましたが、活動を進める内に案外多くの社員がリーダーを任せても大丈夫という状況になってきました。今の活動リーダーは入社2、3年目の社員ですが、発表もしっかり出来るようになってきて、頼もしいなと見ています。コンサルタントにはプレゼンの仕方などから丁寧に教えていただきました。成長の度合いはゆっくりですが、コンサルタントに忍耐強く説明いただいて、本当に勉強になっていると思います。また現場で自主的に生産性のグラフを貼るなどの取組みを進めている社員も増えており、面白い取り組みをしているなと見ています。

活動を進める上で苦労されたことは

黒川: C改善では日常の「気づき」の提案を促進していますが。あまり平均化しておらず、気づきの提案が良く出る部署とあまり出てこない部署に差があるように思います。これは仕事内容や職種によっても違いがあって、例えばベテランの職人肌の社員は気づいたら翌日には改善してしまっている。それを気づきとして出して欲しいのですが。リーダーはそういうところで苦労していると思います。活動が進んでかなり改善されて来てはいますが、まだ全体に浸透するまでには時間が必要と考えています。

秋山: 改善活動開始当初は現場での反感も多少あり、受け入れにくいところもあったようですが、現在はもう解消していると思います。これまで改善活動をするという風土・文化がなく、ゼロベースからのスタートであり、社員にも多少馴染みにくく、事務局としても活動の理念、目的の浸透には少し苦労しました。

今後の活動に向けて

環境・エネルギー事業部の事業部方針「A-SKY」 についてお聞かせください

黒川:

本年4月から「A-SKY」というスローガンに事業部方針を統一し、環境・エネルギー事業部で働く全ての社員が同じベクトルで一致団結し、ビジョン実現に向けて行動していくことを目指しています。

「A-SKY」には「明るく、健全で、やりがいのある事業部」を目指そうという思いと、事業を通じて住み良い環境、良い空づくり、広島弁で「えぇスカイ(空)」に貢献しようという意味が込められています。今後環境・エネルギー事業部が更なる成長の軌道を描くため、この「A-SKY」を旗印に、改善活動との相乗効果で、社員力の向上を環境・エネルギー事業部の成長ドライバーとする展開を図っていきたいと考えています。

改善活動の今後の課題とは

黒川:

活動の展開スケジュールは当初の予定より少し遅れ気味で進んでいますが、あえて時間をかけて、あせらずゆっくり進めていきたいと考えています。これが正解かどうかはわかりませんが、迷いながらも進めているところです。ただ「A-SKY活動」への展開や、これまで見えなかった若手社員の思い、意見、リーダーシップが活発化してきたことは大きな成果であり、特に若手社員の成長には個人的にかなりの衝撃を受けています。

今後の課題としては、現在は生産現場主体の活動なのでこれを間接部門も含めた、事業部全体へどう広げていくかということにあると考えています。

本日はありがとうございました。

改善活動事務局メンバー

取材にご協力いただいた方

株式会社ダイクレ

環境・エネルギー事業部 事業部長 山本 茂樹 氏

広島工場 工場長 秋山 洋文 氏

管理部長 黒川一二三 氏